Контрол на качеството на азотирани детайли - Студопедия

Качеството на азотирания слой се контролира с методите на металографски, химически, рентгенова дифракция, магнитни и други методи за анализ.

При производствени условия качеството на азотиране се определя на свидетелски проби и директно на частите. Те контролират дебелината на слоя, твърдостта на повърхността, деформацията, размерите и качеството на повърхността (лющене, пукнатини и др.). Свидетелските проби са изработени от същата стомана, подложени на същата термична обработка като азотираните части.

След азотиране частите се подлагат на визуална проверка. Азотираната повърхност трябва да е матово сива на цвят, въпреки че наличието на нюанси не е знак за отхвърляне. 100% от частите се проверяват за лющене и напукване, особено по остри ръбове при 15-30x увеличение. Контролът на твърдостта се извършва върху пробни образци и директно върху части с твърдостери тип Vickers при натоварване от 50 и 100 N (5 и 10 kgf) и тип Super-Rockwell при натоварване от 150 и 300 N (15 и 30 kgf).

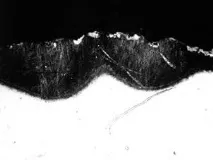

Чупливостта на азотирания слой се контролира от външния вид на отпечатъка на диамантената пирамида в съответствие със скалата на крехкост: точки на крехкост 1 и 2 съответстват на работещи пластични дифузионни слоеве, точка на крехкост 3 е неприемлива за полирани повърхности, точка на крехкост 4 напълно отхвърля части (фиг. 6).

Ориз. 6. Степен на крехкост на азотирания слой

Примери за микроструктура на висококачествен азотиран слой върху проби от стомани 13Kh11N2V2MF (EI961), 38Kh2MYuA са показани на фиг. 7. Микроструктури, показващи възможни видове дефекти по време на азотиране, са показани на фиг. 8: а – стомана 40Х14Н14В2М (EI69); б - 13Х11Н2В2МФ; c - стомана 18Kh2N4VA.

Оценява се качеството на азотирания слойчрез анализиране на микроструктурата, като се вземат предвид два параметъра: дълбочината на азотирания слой и количеството и размера на нитридите.

Висококачественият азотиран слой изглежда като сива лента без видими включвания на нитриди, такъв слой е типичен за йонно азотиране (фиг. 7, а). В азотирания слой са допустими игловидни включвания на нитриди, които образуват тънък повърхностен слой и тънки леки включвания, разположени вътре в слоя (фиг. 7, b, c).

Нарушаването на технологията на азотиране причинява различни видове брак (фиг. 8). Лошото почистване на повърхността води до неравномерна дълбочина на слоя (фиг. 8, а). Пренасищането на слоя с азот води до утаяване на много големи нитридни фази, както на повърхността на слоя (фиг. 8а), така и в дълбочината на слоя (фиг. 8b). Такива включвания се разпадат по време на работа на частите, което води до ускорено разрушаване на частите. Непрекъснат слой от нитриди под повърхността на детайла ще доведе до разслояване на нитридния слой (фиг. 8, c).

| а) Висококачествен азотиран слой; стомана 13X11H2V2MF, сърцевината на детайла не е гравирана и остава лека, ´450 |

| b) Висококачествен азотиран слой: съдържа тънки нитриди, разположени напречно на дифузионния поток, стомана 38Kh2MYuA, ´300 |

| в) Цианиране, стомана 38Х2МЮА, ´400 |

| Ориз. 7. Примери за микроструктурата на повърхностния слой на детайли с висококачествен азотиран слой |

| а) Неравен слой, големи включвания на нитриди по повърхността; сърцевината е от мертензит, недекапирана; стомана 40Х14Н14В2М, ´400 |

| б) Много големи нитриди в слоя, стомана 113Х11Н2В2МФ, ´400 |

| в) Непрекъснат слой от нитриди под повърхността на детайла, стомана 18Х2Н4ВА, ´300 |

| Ориз. 8 Азотиране: видове дефекти на азотирания слой по микроструктура |

Не намерихте това, което търсихте? Използвайте търсачката: