Леене на стомана - Здравей студент!

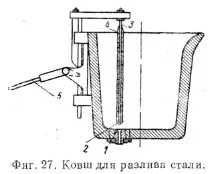

Разливането на стомана в слитъци, предназначени за по-нататъшна обработка в горещо състояние чрез валцуване или коване, се извършва с помощта на разливна кофа (фиг. 27).

Корабът е изработен от тежка плоча чрез занитване или заваряване с огнеупорна облицовка отвътре.

Стоманата изтича от кофата през отвор в дъното, в който се вкарва стъкло 1 от огнеупорен материал (шамот или "графит", т.е. с добавка на графит към шамот) с диаметър на отвора 25-40 mm; шамотното стъкло понякога се доставя с магнезитна втулка. Отворът е затворен с шамотна или "графитна" запушалка 2. Запушалката 2 е прикрепена към запушалка 3, изработена от кръгло желязо, защитена от корозия от течна стомана с поставени върху нея шамотни тръби 4. отвор в стъкло 1.

С цел възможно пречистване от газове, разтворени в стоманени и шлакови включвания, а също и понякога за понижаване на температурата на стоманата (ако е необходимо), тя се държи в кофа за няколко минути.

За да се получат блокове, стоманата се излива в форми, наречени форми, които са направени от чугун.

Различни видове форми за леене на стомана са показани на фиг. 28. Тип 1 се използва за получаване на блокове, от които се получава валцуван профилен материал; тип 2 - за блокове, отиващи за валцуване на листове; тип 3 - за тръби; типове 4-7 - за изковки.

За да се улесни извличането на слитъка, на формите се дава конус; за същата цел понякога се прави отвор в дъното, в който може да се постави стоманена вложка, за да се предотврати измиването на стоманата от чугунената форма. Заудобството при преместване на формите те са снабдени с приливи и отливи под формата на опори или скоби. Размерът на формата се характеризира с теглото на получения в нея слитък, варира от 0,1 до 100 тона и повече.

Температурата на течната стомана е по-висока от температурата на топене на чугуна, но стоманата, излята в чугунената форма, не се заварява към стените й, тъй като стените са направени достатъчно дебели, за да отнемат веднага от стоманата такова количество топлина, което веднага образува кора от втвърдена стомана, а съседните стени на формата нямат време да се нагреят до червено.

Срокът на експлоатация на матрицата се определя от броя на отливките, които тя може да издържи, преди да се образува "високо" на вътрешната повърхност под формата на мрежа от пукнатини. Големите форми, изработени от много добър чугун, издържат до 100 изливания, малките - до 200.

Формите трябва да се почистят преди изливане. Почистването се извършва с метални четки и стъргалки. За да предпазят стените на формата от залепване на метал към тях, те се смазват с каменовъглен катран или специален лак. Смазването на формите допринася за производството на слитъци с чиста повърхност поради по-малко залепване на метал по стените на формата.

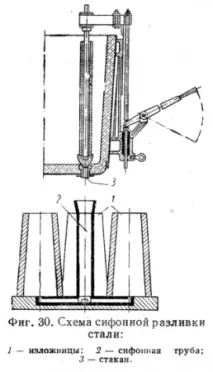

Големите форми се пълнят със стомана отгоре, но в случаите, когато трябва да се отлеят голям брой малки слитъци, леенето отгоре на всеки слитък поотделно е неудобно, тъй като изисква много време. За да се ускори, няколко блока се отливат наведнъж чрез така нареченото сифонно леене, което се състои в това, че няколко форми се пълнят наведнъж през един леяк според принципа на комуникиращите съдове. Централният леяк и каналите, доставящи течна стомана към отделните форми, се състоят от шамотни тръби.

Диаграмата на преливане е показана на фиг. 29: включенофиг. 29, а показва пълненето на формата с поток от метал, идващ директно от кофата, а на фиг. 29, b - през фунията. Използването на фуния намалява разпръскването на стоманата вътре във формата и по този начин осигурява чист външен слой на блока.

Схемата на сифонно леене на стомана е показана на фиг. тридесет.

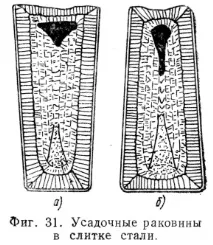

Течната стомана по време на втвърдяването намалява обема си - сяда; линейното свиване на стоманата е около 2%. Стоманата, излята във формата, започва да се втвърдява отдолу, отстрани и отгоре. Вътре в слитъка металът се втвърдява по-късно,

в същото време останалата течна стомана сяда, изостава от кората, която се е втвърдила отгоре и образува така наречената кухина на свиване, която се намира

в горната част на слитъка.

Когато матрицата се напълни отгоре, металът започва да се втвърдява отдолу. В този случай кухината за свиване е разположена близо до повърхността на заготовката и ще бъде плитка. Местоположението на кухината на свиване при пълнене на формата отгоре е показано на фиг. 31, а (почернена част от фигурата). При пълнене на формата отдолу, най-горещият метал ще бъде на дъното на формата, в който случай кухината за свиване трябва да бъде разположена по-дълбоко. Разположението на кухината за свиване по време на изливането на сифона е показано на фиг. 31, б. Формата на матрицата също има голямо влияние върху дълбочината на кухината на свиване. В форма с разширение нагоре горната част на слитъка, която има по-голямо напречно сечение, остава течна за по-дълго време и захранва образуваната свиваща кухина с метал, който в този случай се оказва по-малко дълбок (фиг. 31, а), отколкото при леене във форма с разширение надолу (фиг. 31, b).

Извличането на слитъка от формата не трябва да се извършва, докато сърцевината му не се втвърди напълно; изключение могат да бъдат случаите на извличане на слитък ввъв вертикално положение за прехвърляне към гнездови кладенци 1, където слитъкът също остава във вертикално положение. Привеждането на не напълно втвърден слитък в хоризонтално положение води до образуване на дълбока кухина на свиване и изместването му спрямо оста на слитъка.

Тъй като частта от слитъка, заета от кухината за свиване, се губи по време на обработката и тъй като тази част намалява правопропорционално на времето, през което горната част на слитъка е в течно състояние, върху формата се поставя шамотна приставка, за да се предотврати бързото охлаждане на слитъка. Понякога за същата цел те прибягват до специално нагряване на горната част на слитъка, като използват газови горелки, термитна смес (прахова смес от алуминиева и желязна скала).

При пълнене на слитъка отгоре металът се пръска. В този случай на повърхността на слитъка могат да се образуват филми и подкоркови мехурчета.

При валцуване и коване мехурчетата се удължават и образуват пукнатини; тези пукнатини трябва да бъдат отстранени преди обработката на блока чрез щанцоване или шлайфане. Такива недостатъци са по-малко характерни за слитъци, получени чрез изливане на форми отдолу.

Изтегляне на резюме: Нямате достъп за изтегляне на файлове от нашия сървър КАК ДА ИЗТЕГЛЯТЕ ТУК