Личен сайт - 6

Изисквания към затягащи механизми.

Наричат се затягащи механизми, които елиминират възможността за вибрации или изместване на детайла спрямо закрепващите елементи под действието на собственото му тегло и сили, възникващи по време на обработката.

Не са необходими затягащи механизми:

1 Когато се обработва тежък, стабилен детайл, в сравнение с теглото на който силите на обработка са малки;

2 Когато силите на рязане се прилагат така, че да не могат да нарушат позицията на детайла, постигната чрез локализиране.

Изисквания към затягащите механизми:

1 При затягане не трябва да се нарушава позицията на детайла, постигната чрез основаване. Това се постига чрез рационален избор на посоката и точката на прилагане на силата на затягане;

2 Скобите не трябва да причиняват деформация на детайлите или повреда на техните повърхности;

3 Силата на затягане се изчислява като минимума, необходим за задържане на детайла на място;

4 Затягането и отделянето на детайлите трябва да се извършва с минимален разход на усилия и време на работника;

5 Затягащите устройства не трябва да поемат силите на рязане;

6 Механизмът за затягане трябва да е прост по дизайн, удобен и безопасен;

7 При избора на посоката на силата на затягане трябва да се спазват следните правила:

силата на затягане трябва да е перпендикулярна на повърхността на фиксиращия елемент;

посоката на Q трябва да съвпада с посоката на теглото на детайла.

Избор на мястото на прилагане на силата на затягане Q:

1 Силата Q не трябва да преобръща или премества детайлите по протежение на регулиращите елементи. За целта са ви необходими:

а) точката на приложение Q се проектира върху позициониращия елемент или в многоъгълника, образуван от локализиращите елементи;

b) така че точката на приложение Q да лежи върху повърхността на детайла,успоредно на повърхността на монтажния елемент;

в) силата Q с реакциите на опорите не трябва да създава моменти на огъване, за да се избегне деформация на детайла и появата на грешка при фиксиране;

г) точката на прилагане на силата на затягане Q трябва да бъде разположена по-близо до мястото на обработка, особено за нетвърди детайли.

6.2 Метод за изчисляване на силата на затягане.

Изчисляването на силите на затягане може да се сведе до решаване на проблема със статиката за равновесието на твърдо тяло (заготовка) под действието на система от външни сили.

От една страна, детайлът е подложен на гравитация и сили, възникващи по време на обработката, от друга страна, необходимите сили на затягане и опорни реакции. Под действието на тези сили детайлът трябва да поддържа баланс. При изчисляване трябва да се съсредоточите върху такъв етап от действието на срязващите сили и моменти, при които силите на затягане са най-големи.

Изходните данни за изчисляване на силите на затягане са: схема на основаване на детайла; величина, посока и място на прилагане на силите, възникващи по време на обработката; схема за затягане на детайла, т.е. посока и точка на приложение на силата на затягане.

Съставянето на първоначалните данни за изчисляване на необходимите сили на затягане е най-важният момент при проектирането на затягащи механизми, тъй като грешка на този етап може да доведе до създаване на приспособление, което не осигурява надеждно затягане на детайла. Типичните схеми за базиране са разгледани в точка 2.1.

Следните сили могат да действат върху детайла по време на обработка.

Силите на рязане по големина, посока и място на приложение са променливи. В нестабилен режим (потапяне и излизане от инструмента) величината на силите на рязане се променя. Известен е например ефектът от увеличаване на въртящия момент, когато свредлото напусне дупката. В стационарно състояние стойността им също зависиколебания, дължащи се на променливостта на отклонението и физичните и механични свойства на материала на детайлите, затъпяване на инструмента и други причини. За някои видове обработка (рендосване, длето, струговане на прекъснати повърхности и др.) Силите на рязане представляват натоварване от ударен характер.

Силите на рязане се изчисляват по формулите на теорията за рязане на метали или се избират според стандартите. Но като се вземе предвид горното, при изчисляване на силите на затягане, силите на рязане се увеличават чрез въвеждане на коефициент на безопасност K и по този начин се гарантира надеждността на фиксирането на детайла.

Този коефициент, в допълнение към нестабилността на силите на рязане, отчита редица отклонения, които възникват по време на обработката, което може да доведе до увеличаване на действащите външни сили. Той отчита разнородността на качеството на материала на детайла, затъпяването на режещите инструменти, промените в позициите на опорните реакции в резултат на отклонения в допустимите отклонения на реалните технологични бази от геометрично правилна форма и др.

В зависимост от конкретните условия на технологичната операция стойността на K трябва да се избира диференцирано. Стойността на K може да се определи като произведение на първичните коефициенти:

K1 - отчита състоянието на технологичната база (с черни основи K1 = 1,2, с чисти основи K1 = 1,0);

K2 - отчита затъпяването на инструмента;

K3 - отчита ударното натоварване на инструмента (при обработка на прекъснати повърхности Kz = 1,2);

K4 - отчита стабилността на силовото задвижване (с ръчно задвижване K4 = 1,3, с механизирано K4 = 1,0);

K5 - характеризира ръчни затягащи механизми (с удобна скоба K5 = 1, с неудобна K5 = 1,2);

K6 - отчита сигурността на местоположението на референтните точки, когато детайлът се измества от момента на силите. При инсталиране на опори с ограниченконтактна повърхност (щифтове, плочи) K6 = 1, когато са монтирани върху опори с неограничена контактна зона в основата (подпорни шайби) K6 = 1,5.

Теглото на детайла се взема предвид при изчисляването на силите на затягане, когато детайлът е поставен върху вертикални или наклонени монтажни елементи. Теглото също се взема предвид при фиксиране на детайла в въртящи се или накланящи се тела. По време на обработката теглото на детайла се променя и позицията на неговия център на тежестта (монтажната единица по време на монтажа) често също се променя. Това трябва да се вземе предвид при изчисляване на силите на затягане.

Центробежните сили възникват, когато центърът на тежестта на детайла се измести от оста на неговото въртене по време на обработка. Големината на тези сили е сравнима със силите на рязане, особено при високоскоростни методи на обработка.

Инерционните сили възникват и са от съществено значение, когато детайлът се движи напред-назад или когато скоростта на движение се променя бързо (например при прилагане на спирачка на високоскоростни стругове и др.). Центробежните и инерционните сили се изчисляват по известните формули на теоретичната механика.

Силите на триене в центровете, при изтеглянето на свредлото и т.н. често не се вземат предвид поради незначителност на тяхната величина в сравнение с други сили.

Големината на силата на затягане до голяма степен зависи от нейната посока. При избора на посоката на силата на затягане трябва да се спазват определени правила.

1. Силата на затягане трябва да бъде насочена перпендикулярно на повърхността на фиксиращите елементи, за да се осигури контакт с технологичната основа на детайла.

2. При базиране върху няколко основни повърхности силата на затягане трябва да бъде насочена към фиксиращия елемент, с който детайлът има най-голяма контактна площ.

3. Посоката на силата на затягане трябва да съвпада с посоката на тежесттазаготовки; това улеснява работата на затягащото устройство.

4. Посоката на силата на затягане трябва да съвпада с посоката на силата на рязане.

На практика рядко е възможно да се избере посоката на силата на затягане, която да отговаря на всички правила. В тези случаи е необходимо да се търсят оптимални решения. При обработката на леки детайли на първо място трябва да се вземат предвид силите на рязане, а при обработката на тежки детайли трябва да се вземе предвид тяхното тегло.

Изборът на рационална посока на силата на затягане се улеснява от въвеждането на ограничители в силовата верига за фиксиране на детайла. Ограничителите възприемат силите, действащи върху детайла, и ви позволяват да намалите необходимото количество сила на затягане или да промените посоката му. Стоповете се използват в два случая:

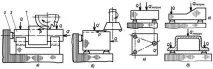

1. По време на обработката, големи сили на срязване действат успоредно на повърхността на фиксиращите елементи. Например на фиг. 24, а стъпаловиден вал 1 е монтиран върху призми 2. Режещата сила P действа успоредно на равнината на призмата. Без аксиален ограничител 3 ще е необходима голяма сила Q за балансиране на детайла, което може да доведе до смачкване на основните повърхности на детайла. Когато използвате аксиалния ограничител 3, който възприема силата на рязане, силата Q може да бъде значително намалена и ако е необходимо, можете да промените посоката на Q'.

2. При обработка без спиране детайлът няма повърхност, която да поеме силата на затягане. Например (фиг. 24, b), призматична част се обработва отгоре. Без ограничител единствената възможна посока на силата на затягане Q' не може да бъде реализирана, тъй като цялата горна равнина трябва да бъде обработена. Използването на ограничител ви позволява да изберете посоката на силата на затягане Q и да захванете надеждно детайла.

При избора на място за прилагане на силата на затягане трябва да се спазват определени правила.

Силата на затягане не трябва да преобръща или премества детайлаинсталационни елементи. За това е необходимо точката на прилагане на силата на затягане: а) да се проектира върху елемента за настройка възможно най-близо до неговия център или в многоъгълник, образуван от линии, свързващи елементите за настройка (фиг. 24, b), лежи върху повърхността на детайла, успоредна на повърхността на елемента за настройка, който възприема силата на затягане (фиг. 24, d).

Силата на затягане с реакциите на опорите не трябва да създава моменти на огъване, за да се избегнат деформации на детайла и появата на грешка при фиксиране (фиг. 24,д).

Точката на прилагане на силата на затягане трябва да бъде разположена по-близо до детайла, особено за нетвърди детайли.

Ориз. 51 (24). Избор на посока и точка на прилагане на силата на затягане