Метод за обработка на сферични повърхности

Притежатели на патенти RU 2405666:

Изобретението се отнася до технологията на механична обработка чрез рязане, и по-специално до областта на абразивната обработка на сферични повърхности на детайли. Заготовката и режещият инструмент се въртят. Преди обработка детайлът се фиксира в предварително определена позиция спрямо центъра на сферата. Обработката се извършва с пръстеновиден режещ инструмент, чийто външен описан диаметър е равен на дължината на хордата, която затяга половината от сектора на обработваната сферична повърхност. На въртящия се пръстеновиден режещ инструмент се дава линейно движение по нормалата към обработваната сферична повърхност в хоризонталната равнина на симетрия на сферата и съвпадаща с посоката на вектора, преминаващ през центъра на сферата. Линейното движение на пръстеновидния режещ инструмент се извършва до момента на контакт между неговия външен описан диаметър и централната ос на симетрия на сферата. В резултат на това се повишава точността на обработката и се реализира възможността за производство на кухи детайли с равноотдалечени външни и вътрешни сферични повърхности. 2 болен.

Изобретението се отнася до технологията на механична обработка чрез рязане и може да се използва в областта на абразивната обработка на сферични повърхности на детайли от керамика, стъкло и други материали.

Известни са методи за механична обработка на сферични повърхности, по-специално методът на абразивно шлифоване. Така в техническото решение съгласно AS № 218697 IPC B24B е описан метод, при който сферата се обработва поради въртенето на частта, общия ход на напречното движение на масата и надлъжното движение по посока на радиуса на сферата на редица тласкачи, в краищата на които са осигурени абразивни режещи инструменти. В този случай всеки тласкач се контролираиндивидуално хидравлично устройство с непрекъснато регулиране и контрол на налягането.

Шлайфането по разглеждания метод не може да осигури висока точност при изпълнение на размерите и геометрията на сферата, тъй като това до голяма степен се определя от точността на управление на налягането в системата за управление. Необходимата точност на регулиране на налягането при обработка на детайли, където допустимите отклонения на размерите са в рамките на стотни от милиметъра, е технически нерешима задача.

Най-близо до претендираното решение е техническото решение за AS № 906673 B24V 11/10 "Машина за обработка на сферични повърхности". Това решение описва метод за обработка на сферични повърхности чрез независимо въртене на детайла и режещия инструмент, докато профилът на режещия инструмент съответства на профила на обработената сферична повърхност, а движението му спрямо детайла се извършва по кръгова дъга.

Този метод на обработка изисква сложна механична система за управление на движението на режещия инструмент, която включва в разглежданото техническо решение комплекс от колянов, кобиличен и зъбно-зъбен механизъм. Изпълнението на тези механизми неизбежно е свързано с наличието на хлабини в задвижващите връзки. Поради големия брой на тези връзки, общата грешка в траекторията на режещия инструмент се оказва значителна и точността на размерите на изработения детайл е значително намалена.

Освен това по този начин могат да се обработват само външни сферични повърхности. Да се обработи вътрешната сферична повърхност на частта и освен това с нейното равноотдалечено разположение спрямо външната сфера съгласно определения метод техническиневъзможен.

Целта на изобретението е да се подобри точността на обработката на сферични повърхности и възможността за обработка на детайли с равноотдалечени вътрешни сферични повърхности с висока точност.

Това се постига чрез предложения метод за обработка на сферични повърхности чрез независимо въртене на детайла и режещия инструмент, характеризиращ се с това, че преди обработката детайлът се фиксира в предварително определено положение спрямо центъра на сферата и обработката се извършва с пръстеновиден режещ инструмент, чийто външен описан диаметър се приема равен на дължината на хордата, която свива половината от сектора на обработваната сферична повърхност, и въртящият се пръстеновиден режещ инструмент дава линейно движение по нормалата към обработената сферична повърхност в хоризонталната равнина на симетрия и сфера и съвпадаща с посоката на вектора, минаващ през центъра на сферата, докато линейното движение на пръстеновидния режещ инструмент се извършва до момента на контакт на неговия външен описан диаметър и централната ос на симетрия на сферата.

Авторите установиха, че предложеният механичен метод за обработка на сферични повърхности значително подобрява точността поради значителното опростяване на механичната система за управление на режещия инструмент, която определя само линейно движение в дадена посока. В същото време се осигурява надеждно силово затваряне на пръстеновидния режещ инструмент върху повърхността на детайла, равномерно отстраняване на надбавката от сферичната повърхност и е възможно да се обработват външните и вътрешните сферични повърхности с тяхното равнопоставено разположение.

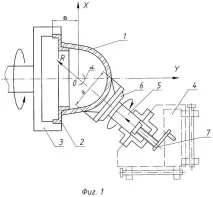

Фигура 1 и фигура 2 са представени по отношение на схемата на смиланесферични повърхности. Фигура 1 показва вариант на обработка на външните сферични повърхности, фигура 2 - вариант на обработка на вътрешните сферични повърхности.

На фиг.1 заготовката 1 е монтирана върху дорника 2 и фиксирана в патронника на машината 3 в предварително зададена позиция "навътре" спрямо центъра на сферата. Чрез двукоординатно линейно движение на дебеломер 4 и ъглово въртене на шпиндела 5 с пръстеновидния режещ инструмент 6, фиксиран върху него, той се задава под ъгъл α, т.е. в посока, съвпадаща с посоката на вектора OR, преминаващ през центъра на сферата и лежащ в нейната хоризонтална равнина на симетрия XOY. В този случай режещите пластини на пръстеновидния режещ инструмент трябва да бъдат монтирани по такъв начин, че описаният им диаметър да е равен на дължината на хордата "а", която свива половината от обработвания сектор на сферичната повърхност. След това шпинделът се завърта и шнековият подавач 7 го придвижва линейно под ъгъл α спрямо обработената сферична повърхност на детайла за рязане, докато описаният диаметър на режещите вложки докосне централната ос на симетрия на сферата OY.

Фигура 2 показва диаграма на обработката на вътрешната сферична повърхност. Процесът на обработка е същият като описания по-горе. Но в същото време задължително условие е инсталирането на дорник 2 с неподвижна част в патронника на машината на същото разстояние на центъра на сферата от основната повърхност "b", както и при обработката на външната сферична повърхност. Само в този случай е възможно да се получат части с точно равнопоставено разположение на външната и вътрешната повърхност и в резултат на това да се получи еднаква дебелина на стената на продукта.

Заявеният метод за обработка на сферични повърхностиосигурява висока точност на изработка на сферични повърхности. Най-големият технически ефект от прилагането на предложения метод на обработка се осигурява при производството на керамични кухи носови части на самолети, където, съгласно техническите условия, в същото време се налагат високи изисквания към точността на изработване на размерите на външните и вътрешните сфери, както и точното им равноотдалечено разположение един спрямо друг.

Заявеният метод за обработка на сферични повърхности напълно отговаря на изискването за индустриална приложимост.

1. Метод за обработка на сферични повърхности чрез независимо въртене на детайла и режещия инструмент, характеризиращ се с това, че преди обработка детайлът се фиксира в предварително определено положение спрямо центъра на сферата и обработката се извършва с пръстеновиден режещ инструмент, чийто външен ограничен диаметър е равен на дължината на хордата, която свива половината от сектора на обработваната сферична повърхност, а въртящият се пръстеновиден режещ инструмент е дадено линейно движение по нормалата към обработената сферична повърхност в хоризонталната равнина на симетрия на сферата, съвпадаща с посоката m на вектора, преминаващ през центъра на сферата, докато линейното движение на пръстеновидния режещ инструмент се извършва до момента на контакт на неговия външен описан диаметър и централната ос на симетрия на сферата.