Подобряване на ефективността при използване на индустриално оборудване (Total Productive Maintenance)

И.В. Пастернак

1. Неефективно използване на индустриалното оборудване в България

Средната ефективност на използването на промишлено оборудване в българските производствени предприятия не надвишава 50%, докато същият показател в индустриализираните страни е на ниво 80%.

В много български фирми преобладава екстензивният подход за увеличаване на производствения капацитет, което оскъпява продукцията, води до увеличаване на персонала и намаляване на управляемостта на фирмите.

Ниската ефективност на използването на оборудването е пряко свързана с неефективната система за управление на производствените бизнес процеси като цяло и поддръжката на оборудването в частност. Това води до бързо износване на средствата за производство и налага необосновано високи инвестиции в техническо преоборудване.

Във връзка с перспективата за присъединяване на България към Световната търговска организация, това състояние на нещата е критично за конкурентоспособността на българските предприятия както по отношение на организацията и производителността, така и по отношение на качеството на произвежданите стоки.

Причините за ниската ефективност на използването на оборудването в българските предприятия са следните:

- Недостатъчна управленска квалификация на повечето мениджъри в сферата на индустриалното производство

- Използването на традиционни подходи към организацията на ремонта и поддръжката, които не са фокусирани върху намаляване на аварийната работа и производствените загуби -

- Непрозрачна счетоводна система за разходи за поддръжка и резервни части -

- Отсъствиесистема от ключови показатели за ефективност на услугата -

- Липсата на статистически инструменти за измерване на процесите в производството и контрола на качеството, както и липсата на практика при използването им.

Недостатъчно внимание към първопричините за всички видове престои и загуби.

За радикална промяна на ситуацията е необходимо да се обърнем към модерни методи за организиране на производството на принципите наTPM (Total Equipment Maintenance), който е един от компонентите на системата TQM (Total Quality Management).

Total Productive Maintenance (TPM)е система за управление на поддръжката на производствените съоръжения, насочена към непрекъснато подобряване на производителността на оборудването чрез нова организация на производството, поддръжката, техническата поддръжка и мотивацията на персонала.

Разликата между TPM и други подходи за поддръжка на оборудване е:

- при пълен преход към методи за превантивна и превантивна поддръжка,

- в преразпределението на правомощията и отговорностите между производствените и поддържащите служби, промяна на принципите на тяхното взаимодействие на базата на процесно-ориентиран начин на организация на работата.

Въведена в японската автомобилна индустрия през 70-те години на миналия век като неразделна част от производствената система на Toyota и постепенно разпространена в Европа и Америка през 90-те години,TPM системата днес есветовният индустриален стандартинай-модерният подход за управление, насочен към повишаване на ефективността на използването на капиталови активи.

В допълнение, TPM е една от предпоставките и в същото време един от инструментите за внедряванесъвременни методи за организиране и управление на индустриални предприятия, като Lean Production (Toyota Production System), 5S, Just-in-Time.

2. Какво дава на предприятието въвеждането на TRM?

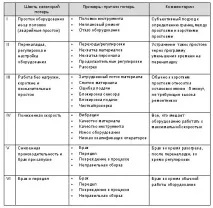

Един от ключовите начини за подобряване на ефективността на използването на промишленото оборудване е премахването и/или минимизирането на най-честитешест основни причини за загуби в промишленото производство.

Таблица 1. Основни причини за производствени загуби

Елиминирането и минимизирането на тези загуби се постига чрез решаването на "петте задачи на TPM":

1. Подобряване наефективността на оборудването: идентифициране, измерване, анализ на всички загуби (повреди, намаляване на скоростта, несъответствие на качеството), подобряване на методите за работа и поддръжка, стандартизиране на най-добрите практики.

2. Постигане наавтономно обслужване: обучение на служителите, които работят с оборудването и им позволяват да поемат някои функции по поддръжката.

3.Планирана поддръжка: систематичен подход към всички дейности по поддръжката, включително:

- идентифициране на вида и нивото напревантивна поддръжка, изисквана за всяка машина,

- създаване настандартиза поддръжка на оборудването,

- преразпределениена трудовите задачиза оперативния и поддържащия персонал.

4.Обучение на персоналаи придобиване на умения за поддръжка на оборудването в съответствие с новото разпределение на ролите на оперативния и поддържащия персонал.

5. Превантивно (проактивно)управление на оборудването: модификация на оборудването в предприятието и препоръки към производителя за подобрениеоборудване по отношение на неговата надеждност и изправност.

ВъведениеTPM позволява на предприятието да постигнекомплексна ефективност на производствената система, т.е. да получи максималния възможен резултат с минимално използване на човешки, материални и финансови ресурси по отношение на:

- производствен обем (Производство - P),

- качество на продукта (Quality - Q),

- цена (Цена - C),

- срокове за доставка (Доставка - D),

- безопасност на работното място (Safety - S),

- инициативи на персонала (Morale - M).

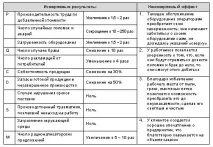

Таблица 2обобщава материалните и нематериалните резултати, постигнати от предприятията, които са внедрили TPM.

Таблица 2. Ефект от внедряването на TPM

3. Консултантски проект за подобряване на ефективността на използване на индустриално оборудване

С цел намаляване на рисковете на клиента, намаляване на неговите разходи и получаване на максимална възвращаемост на инвестираните в проекта средства, CiG Business Consulting предлага следната логика за организиране на работата по проекта:

- Внедряване на TPM на една или две пилотни линии(обикновено на критично оборудване в ключови процеси)-

- оценка на потенциала за промяназа цялата компания, проблеми с класирането и определяне на цели за следващия етап-

- екстраполиране на констатациитекъм други дейности за намаляване на времето за търсене на проблеми, разработване на препоръки и прилагането им -

- подготовка на цялата организация за по-нататъшенсамостоятелен преходкъм нови принципи на поддръжка на оборудването.

Използване на различни инструменти и техники на TQM (Цялостно управление на качеството):

- TPM,

- 6 сигма,

- точно навреме

- щадящо производство,

- TOP (обща оптимизация на производството),

- Бенчмаркинг

дава възможност на консултантитебързо да оценят проблемните области и да намерят най-добрите начини за отстраняването им, включително чрез цялостно преосмисляне на организацията на бизнес процесите и радикален редизайн на системата за управление, използвайки принципите наBPR (реинженеринг на бизнес процеси).

Прилагането на интегриран подход и специални познания в областта на индустриалния мениджмънт спомага заоткриване на скрити резерви за ефективностицялостно премахване на всички видове производствени загуби, включително:

- загуби от движения и движения на оператори,

- материални загуби при транспортиране,

- загуби поради прекомерна обработка,

- загуби при престой,

- загуби от свръхпроизводство,

- загуби от брак, ненужни отпадъци и промени,

- загуби при поддръжка,

- разнородно натоварване на продукцията,

- неправилно поставяне на оборудването,

- излишно време за смяна

- ненужни дейности,

- дисбаланс и недостатъчно използване на капацитета,

- нестабилност на производствения график.

Консултантска компания CiG Business Consulting е една от малкото български компании, които изпълняват проекти за въвеждане на съвременни методи за управление на промишленото производство и имат опит в внедряването на TPM в големи международни и български предприятия, като тютюнево производство на най-голямата мултинационална корпорация, голяма българска компания за облекло и др.

Освен това консултантите на CiG Business Consulting разполагат с необходимитеквалификация и успешен опит в реализирането на уникални проекти в областта на реинженеринг на бизнес процеси и редизайн на системи за управление в големи български предприятия в различни индустрии – нефт, металургия, строителство и др.

Етапи на разработване на проекта за изпълнениеTPM

1.Оценка на потенциала за повишаване на ефективността на използването на средствата за производство

- Анализ на текущата ситуацияв областта на управлението на поддръжката на оборудването, идентифициране на проблемите, причинно-следственият им анализ, идентифициране на резерви и източници за подобряване на ефективността на работата.

- Класиране на проблемитевъз основа на резултатите от диагностиката и изясняване на задачите за по-нататъшна работа на консултантите.

- Избор на линииза пилотния проект.

- Разработване на концепция за управлениена поддръжката на оборудването, която включва идентифициране на ключови участници в дейността и принципно разделяне на функционални блокове между тях.

- Подбор и обучение на персоналза изпълнение на пилотния проект.

- Създаване на работни групис участието на оператори и механици от групата за профилактика.

- Обучение на специалистиза използване на средства за събиране на статистически данни.

- Промяна на ролите и отговорноститена ключови служители, определяне на ключовите параметри на тяхната дейност.

- Избор на метод за организиране напланирана превантивна поддръжка (PPR), създаване на списък с необходимите проверки, определяне на режими на почистване и смазване, промяна на произведени продукти.

- Изпълнение навъзлови ремонти.

- Подобряванена системата за планиране и отчитане на PPR, системата за управление на документи.

- Определяне нануждите от обучениеперсонал, подкрепа за разработване на програми за обучение.

3. Стабилизиране и поддръжка

- Изготвянена цялостна програмаза внедряване на разработената система за управление и разпространение на опит по други направления.

- Експертна подкрепаи методическа подкрепа за работни групи по внедряване на промените.

- Провеждане наобучение за нови процесиза ръководството и служителите на отделите, участващи в процесите.

- Анализ на резултатитеи изготвяне на доклади за напредъка на изпълнението до висшето ръководство на предприятието, заедно с ръководителите на производствени и сервизни служби.

Някои елементи на изпълнение са възможни на етапа на оценка на потенциала за ефективност. Мащабът и скоростта на изпълнение зависят от нивото на ангажираност на персонала на компанията в извършваната работа.

Инструменти за управление на проекти. CiG Business Consulting използва система за управление на проекти, която предоставя механизъм за месечни доклади за представяне в съгласуван формат, система за записване и обмен на информация за проекта, включително създаване на Библиотека на проекта, използване на механизъм за срещи на експерти за съгласуване на резултатите и управление на риска и промените.