Подреждане на форми за изливане

Производството на формовани отливки в форми, сглобени за изливане в купчини, има редица предимства в сравнение с по-рано обсъдените методи, по-специално, производствената площ на леярния цех на мястото на леене е намалена. Някои методи за изливане на купчина намаляват времето за изливане на метал с 5-6 пъти, намаляват потреблението на метал за системата за стробиране.

Използват се различни видове изливане на стекове Формите се сглобяват в купчини с изместване, без первази, в подвижни колби. Те също така правят форми за сифони.

Офсетно подреждане. Производственият процес на отливки в офсетно подредени форми е най-простият. Използва се главно в производството на отливки от чугун и цветни сплави.

Формите, направени в сдвоени колби, се сглобяват по обичайния начин. След сглобяването формите се подреждат един върху друг по такъв начин, че горната форма да се измести спрямо долната на разстояние А (фиг. 73). Размерът на всяка издатина зависи от размера на фунията на вратата и нейното разстояние от ръба на колбата. Стробната система в такива форми се изпълнява, както във формите по обичайния метод на производство, с изливане на парадната площадка. Изливането на форми, подредени в купчина с перваза, се извършва отделно, т.е. всяка форма се пълни с разтопен метал независимо от другата форма. Обикновено 2-3 колби се монтират в стъпаловиден стек по височина, по-рядко до 5 или повече.

Ориз. 73. Сглобяване на смесен стек

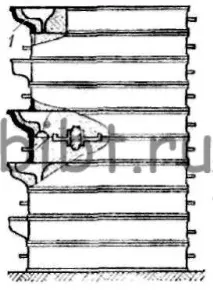

Монтаж на стек без первази. За производството на отливки от алуминиеви и медни сплави по метода на натрупване се използва метод без первази, при който колбата има специален джоб. В този джоб (фиг. 74) е отлята литникова чаша; извършва се навънгабаритни размери на колбата. Следователно всички колби са монтирани вертикално без первази. Височината на стека в този случай може да бъде по-голяма, отколкото в предишния случай.

Ориз. 74. Сглобяване на стека от форми: 1 - джоб в колбата

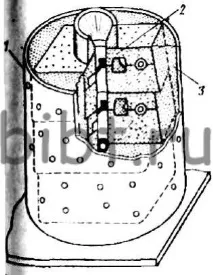

Сглобяване на купчина с подвижни колби. Технологичният процес на производство на форми за купчина в подвижни колби (фиг. 75) е както следва, формите, направени в подвижни колби чрез ръчно формоване, се подреждат една върху друга. При инсталиране на следващата форма в стека, колбата се отстранява от нея. Купчина форми се излива едновременно през щранг, който е общ за всички форми.

Ориз. 75. Формоване на стека в подвижни колби: 1 - корпус. 2 - форми. 3 - запълване с формовъчен пясък

Преди изливането на стека върху него се поставя кръгла обшивка от стоманен лист. Празнината между купчината форми и корпуса се запълва с формовъчен пясък. Формите се фиксират със специални ленти към основната плоча. 3-4 стека се монтират едновременно на една плоча. Вместо кожуси е по-препоръчително да използвате якета; те обикновено се използват в единично производство на форми без колби. Якетата могат да бъдат лети или от стоманена ламарина с дебелина 3-5 мм.

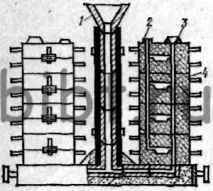

Метод на сифонна стека за производство на отливки. Този процес (Фиг. 76) се различава от разгледаната по-рано литникова система. При този метод изливането се извършва през един щранг със сифон едновременно на няколко купчини. Системата от лея се състои от централен щранг, който е продължение на купата на лея, няколко хоризонтални канала и странични щрангове, от които се разклоняват канали и фидери във всяка разделителна равнина. Централният щранг се извършва извън купчините в специално устройство.

Ориз. 76. Сифонна форма:

1 - вратна купа. 2 -разширение, 3 - издутина, 4 - форма

Методът на сифонен стек се използва за производство на отливки от желязо и стомана. Предимството на този метод е намаляването на водния чук в долната част на централния щранг. Течният метал навлиза плавно във формите през хоризонтални канали. Статичното налягане на метала се увеличава постепенно с пълненето на формата. Наличието на вентилационни отвори осигурява свободно излизане на газове и пара от кухината на формата.

Височината на стека достига 1,5 m.

Помислете за технологичния процес на производство на матрици. На мястото на формоване по нивелира е монтирана чугунена плоча - палет с жлебове за полагане на пръти или огнеупорни тръби в тях. В центъра на палета е монтирана звезда от шамот. Страничните му отвори са свързани с шамотни тръби, към които са монтирани плътно сифонни тухли. Дълбочината на каналите трябва да е достатъчна, така че шамотната тръба и сифонните тухли да не излизат над повърхността на палета. След монтирането на тръбите и сифонните тухли в тигана, всички пукнатини са запечатани с облицовъчна смес или глина, издухвам каналите със сгъстен въздух и ги затварям с теглене. Огнеупорните тръби са монтирани вертикално на централното зъбно колело. За стабилност по време на сглобяването вътре в тръбите се вкарва дървена пръчка с диаметър малко по-малък от вътрешния диаметър на тръбата. След това върху тръбите се поставя обвивка, сместа за пълнене се уплътнява и отгоре се монтира леяк. В същото време те правят калъпи. Готовите индивидуални форми се прехвърлят в палет и се поставят върху една от гредите на хоризонталния плъзгач. Отворът на щранга във формата трябва точно да съвпада с отвора в тухлата на сифона. Формите се зареждат и те трябва да се зареждат с товар с по-малко тегло, отколкото при формоване в колба.

Към общите недостатъци на горните методи е необходимовключват следното. При метода на подреждане е необходимо формованите колби да се повдигнат на определена височина и да се поставят в купчина. Не можете да използвате колби с кръстове; те пречат на местоположението на щранга и затрудняват избиването на форми. Необходимостта от използване на колби без кръстове ограничава размера на отливките, които могат да бъдат формовани в стелажа. В допълнение, вентилацията на формите се влошава и устройството на екструзията е трудно; при ръчно изливане на стекове кофата с течен метал трябва да се повдигне на по-голяма височина, отколкото при изливане на парадната площадка.