Практика #4

Целта на работата:Изследването на абразивно-режещи битове с естествени и синтетични

Оборудване:Длета, GTN

Напредък на работата:

1. Кратко обяснение от учителя на общите свойства на битовете с естествени и синтетични диаманти.

2. Самостоятелно четене на материал No4.

3. Изучаване на дизайна на битове върху макети и проби.

4.Самопопълване на таблицата.

Теория 4:

Абразивни режещи свредла с естествени и синтетични диаманти

Инструментите за диамантено пробиване (DBI) се разделят на следните групи:

диамантени длетаот абразивно рязане с естествени исинтетични (изкуствени) диаманти;

накрайници тип ISMабразивно-режещо и режещо-срязващо действие;

длета с диамантено-волфрамов карбид и резци. В чужбина ги наричат - "RDS diamond bits", което означава "диамантени битове с поликристални диамантени режещи елементи".

Тази група ABI се подразделя на лопаткови и матрични битове. През последните години преобладават лопатковите свредла и свредла. Диамантът е уникален минерал под формата на кристална модификация на въглерод. Аморфната модификация на въглерода е представена от графит, използван при сондиране като смазваща добавка към сондажни течности. Размерът на зърната на диамантите обикновено варира от 0,4-4^6 mm. Масата на диамантените кристали се измерва в карати. Един карат е равен на 0,2 g.

100 MPa) и волфрам-кобалтова сплав (

170 MPa). Така микротвърдостта на диаманта е 10 пъти по-голяма от тази на кварца и 6 пъти по-висока от микротвърдостта на твърда сплав.

природни техническидиамантите се подразделят набордове, баласи и карбонадос.Диамантите от типабордса представени от фрагменти, натрошени и лошо оцветени камъни, сраствания. Имат висока твърдост, но са крехки, поради което не издържат добре на натоварвания и удари и износването им е голямо.Ballasса предимно сферични кристали с много висока твърдост, поради което най-често се използват за подсилване на еднослойни битове.

Карбонадо(синоними бразилски, черен) плътна овална форма, изработена от

фино зърнести кристали. Те се характеризират с висока устойчивост на абразия и удар, но са по-малко твърди от перлите. В чужбина те се считат за идеален инструмент за оборудване на разширители. У нас се използват предимно най-евтините диаманти тип мъниста. Преди поставянето на диаманти в калъпи те се подлагат на предварителна проверка за разделяне по форма и размер.

Обработката на диаманти се състои от поредица от операции, всяка от които има за цел да подобри качеството на зърната. Операциите по обработка включват раздробяване, овализиране, полиране, термична обработка, покритие.

Натрошаването на нискокачествени диаманти има за цел да разцепи кристалите по пукнатини и дефекти.

За да овалят диамантените зърна, те се опитват да им придадат заоблена форма чрез триене едно в друго.

Според [3.] диамантите с остри ръбове се напукват бързо. Когато диамантените зърна са овални, те са склонни да увеличат ъглите в ръбовете до поне 110°.

Синтетични диаманти и свръхтвърди материали

Синтетичните диаманти (SA) се синтезират чрез пренареждане на графитната структура в диамантената структура. Процесът на синтез се основава на компресирането на сажди или

графит или въглен при високо налягане и висока температура.

Устройстводиамантени битове

Предназначен за забиване на големи дълбочини на пясъчник, варовик, доломит и други меки, средно твърди и твърди скали с ниска, средна и по-рядко висока абразивност. Предимствата на диамантените битове пред конусните битове са следните:

висока устойчивост на износванеи следователно висока скорост на пътуване, осигуряваща намаляване на пътуванията и спестяване на разходи;

пробиването се извършва при ниско ниво на всички видове вибрации;

-сравнително малки аксиални натоварванияпозволяват по-добър контрол на посоката на кладенеца.

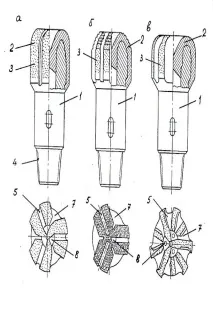

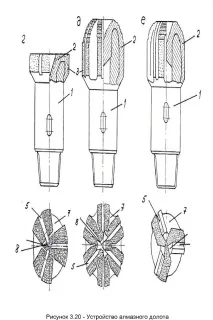

Помислете за устройството на диамантен бит (Фигура 4 9а).

Битът се състои от кухо стоманено тяло 1, работна глава, съдържаща диамант, наречена матрица 2, диаманти 3, свързваща резба под формата на нипел 4. Телата са изработени главно от стомана 40X. На тялото има вдлъбнатина 6 на базата на ключ за завинтване и завинтване на бита. Матрицата е изработена от твърда сплав. В България се използва методът на праховата металургия, наричан още „спичане“.

В чужбина отделни фирми също използват леярския метод - производството - на матрицата.

Системата за промиване на бита включва широки канали - отвори 7 и канали за дълбоко налягане 5, в които сондажната течност влиза от централния отвор на бита 8. Според формата на работните елементи на матрицата се разграничават следните видове битове с естествени диаманти, произведени от местни предприятия:

радиален - DR(Фигура 4 9а);

стъпаловидно - DK(Фигура 4 96);

с острие - DL(Фигура 4 9c);

прорез - DV(Фигура 4 9d);

импрегниран - CI(Фигура 4 9e);

с намалена работна повърхност - DU (Фигура 4 9f).

Произвежда се и в чужбинабитове с матрица със спирална форма.

Радиалните битове DR се различават от другите по това, че външната работа

повърхността на матрицата е разделена на 3 сдвоени сектора, разположени радиално. Крайните и калибриращи повърхности са подсилени с естествени диаманти.

Фигура 4 9 Диамантено битово устройство

Освен битове с естествени диаманти се произвеждат и битовесъс SA.Това са типовете DRS, DKS, DLS, DUS, както и битове, импрегнирани с DKSI и DLSI.У нас се произвеждат диамантени коронки с диаметър 138,1; 141,3; 157.1; 163,5; 188,9; 214,3; 267,5; 292,9 мм.

Кодът на диамантеното свредло включва конструктивни характеристики, тип диаманти, диаметър в мм, твърдост на скалите, за пробиване на които е предназначен този свредло, и фабричен номер на модификация. Например кодът на свредлото DK 188.9 C6 се дешифрира, както следва: свредло с естествени диаманти с диаметър 188,9 mm за пробиване на нискоабразивни скали със средна твърдост, 6 е фабричният номер на модела

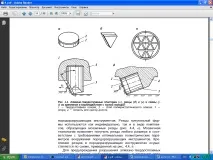

Тези битове, според естеството на разрушаването на скалите, се класифицират като инструменти за рязане и срязване.Основата на оръжията са диамантено-твърдосплавни пластини с кръгла форма (ATP) или фрези с триъгълна форма (ATR).ATP (фиг. 4.10, а) се изпълнява с диаметър от 1/2″ до 2″ (от 12,7 до 50,4 mm). Плочата има карбидна основа1покрита със слой от поликристален диамант2Дебелината на диамантения слой е 0,5–0,7 mm.Якостта на огъване накарбидае 70% по-висока отякостта на огъване на поликристалния диамант. Следователнов плоча със слоесто подреждане на тези материали твърдостта, устойчивостта на износване и якостта на огъване са оптимално комбинирани.

Плочата е прикрепена към твърдосплавна опора чрез дифузионно заваряване, което води до елементоръжия под формата на зъб (фиг. 4.10,d) или нож (фиг. 4.10,e), които са директно прикрепени към остриетата или секторите

Фигура 4 10 Диамантено-карбидна плоча (a) фрези (b) и

(c) и диаграми (d, e) на тяхното закрепване и взаимодействие със скалата.

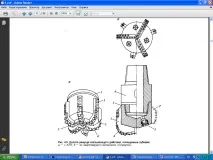

Общ изглед на структурата на един от дизайните на бита, оборудван с ATP, е показан на фиг. 4.11, а. Тялото на бита се състои от глава1и подводник (подчинникът е показан на фиг. 4.11, b, позиция6). Остриетата3са снабдени със зъби с ATP4пластини, които са разположени по радиуса на бита, така че да покриват изцяло дъното, и само по периферията на бита зъбите на различните остриета са монтирани на една

разстояние от оста на долото, което осигурява многократно застъпване на периферната част на дъното на отвора. Промивните отвори5са направени между лопатките на битовете и близо до оста. Калибриращите части на острието са оборудвани със зъби2(вложки), изработени от материал Slavutich.

При сондиране инструментите за рязане на скали, оборудвани с ATP или ATP, разрушават скалата чрез рязане и срязванесъгласно схемата, показана на фиг. 4.10,r,e.

Фиг. 4 11 Длета с режещо и срязващо действие, оборудвани със зъби.

a-c ATP, b- от свръхтвърд материал "Славутич"

Кодът за битове, оборудвани с ATP и ATP, започва с буквата D,като други диамантени инструменти, които ще бъдат обсъдени по-долу. След това се поставят две букви A и P, диаметър на накрайника в mm и вида на оръжието. Пълният код на бита е както следва, например DAP188.9M4, DAP214.3MS3 и т.н. Последната цифра означава номера на модела на бита

Сравнявайки диаметрите на битовете с лопатки и битовете, оборудвани с ATP и ATP, е лесно да се види разликата им. Диамантените инструменти винаги се правятмалко по-малък диаметър от обикновено. Това се дължи на факта, че е невъзможно да се пробие кладенец с диамантени инструменти, когато инструментът работи, тъй като натоварванията върху калибриращите повърхности

не може да се регулира. Следователно има реална опасност от смачкване на калибровъчното въоръжение. Същевременно високата износоустойчивост на битовете осигурява почти постоянен диаметър и безпрепятствено движение на всякакви инструменти след тях.

PDCATP или ATR

състоящ се от оптималната комбинация от кристали

Диамант и карбиден матричен прах (VC).

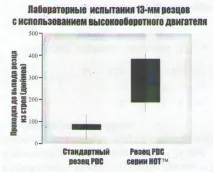

Термоустойчивите (HOT) фрези могат да работят ефективно при температури доста над температурната граница за стандартни висококачествени PDC фрези.

Накрайниците HOT не само имат 2-5 пъти по-голяма устойчивост на износване от конвенционалните накрайници, но и по-висока надеждност и издръжливост. Постигнатото увеличение на живота на битовете става особено забележимо при прокарване на интервали от прослоени скали, като пясъчници и алевритове.

Режещите ръбове на резците от серията HOT остават остри по-дълго от стандартните PDC резци. Специална обработка

Позволява ви значително да увеличите устойчивостта на ножовете към абразивно износване. Поради повишената устойчивост на износване,

на свой ред увеличава механичната скорост и проникването на бит. В резултат на това новите PDC свредла позволяват пробиване

по-дълги интервали от стандартните PDC битове. Накрайници с режеща структура серия HOT

показа отлични резултати при сондиране на кладенци в различни региони на света, включително България и страните от ОНД.

Преди да бъде разработен и внедренТехнология HOT cutter, увеличаването на живота на битовете беше постигнато чрез увеличаване на твърдостта на ножовете, което доведе до намаляване на устойчивостта на ударни натоварвания. Използването на подобрен дизайн и нови материали в ножовете HOT направи възможно едновременното увеличаване на издръжливостта на ножовете и тяхната устойчивост на ударни натоварвания. Лабораторните и полеви тестове показват постоянна тенденция към по-малко отчупване на резците. Това беше постигнато чрез оптимизиране на начина на разпределение на остатъчните напрежения в HOT ножовете, което спомогна за намаляване на износването при високи натоварвания и запазване на оригиналните размери на ножа за по-дълго време.