Проекти на мелници

В циментовата промишленост суровините и клинкерът се смилат в тръбни топкови мелници. Тръбните мелници се наричат топкови, при които дължината на барабана е 3-6 пъти по-голяма от диаметъра им. Делят се на еднокамерни и многокамерни. Материалът в тръбните мелници се раздробява относително дълго време, което осигурява равномерното му смилане.

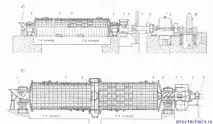

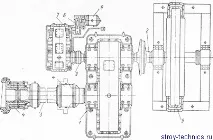

На фиг. II-6 показва надлъжни разрези на двукамерна тръбна топкова мелница 3,2 X 15. Тяхното вътрешно пространство е разделено от специална решетъчна преграда на две камери, свързани през отвори в преградата. Корпусът на тръбна топкова мелница е кух заварен цилиндър, затворен с дъна (капаци), излят интегрално с кухи щифтове, с които мелницата лежи върху два лагера. Суровият материал или клинкерът се подава през една от цапфите, а натрошеният материал излиза през другата. В редица дизайни в средата на мелницата (виж фиг. II-6, b) е монтирано устройство за междинен избор на материал, класифицирането му в сепаратори и връщане на голяма фракция (зърно) към окончателното смилане.

Ориз. II-6. Надлъжни разрези на топкови мелници 3,2 X 15 а - проходна мелница: 1 - товарна част; 2 - лагер; 3 - корпус на мелницата; 4 - капак; 5 - приемна камера; 6 - сито; 7 - инсталация за водоснабдяване; 8 и 9 - задвижвания; 10 - електродвигател; 11 - преграда с отвори; b - сепараторна мелница: 1 - товарна част; 2 - корпус (барабан); 3 - корпус на периферното товаро-разтоварно устройство; 4 - разтоварваща част; 5 - лагер; 6 - приемна камера; 7 - сито; 8 - инсталация за водоснабдяване; 9 - задвижващ вал

В първата (по дължината на материала) камера се използват топки (стомана или охладен чугун) за смилане, а във втората - цилиндри (по-малки цилиндри).Материалът навлиза в захранващия вал и преминава през първата сачмена камера, след това влиза във втората цилиндрична камера и се изхвърля като завършен продукт през изходния вал. Такъв цикъл на работа се нарича отворен, а самата мелница се нарича проходен проход. Когато мелницата се върти, мелещите тела, притиснати от центробежната сила на инерцията към стените на барабана, се издигат на определена височина. Под действието на гравитацията, която преодолява вертикалната компонента на инерционната сила и породената от нея сила на триене, мелещите тела попадат върху слоя материал, смачкват го и частично го абразират. Cylpebs продължава да смила фино раздробен материал чрез абразия.

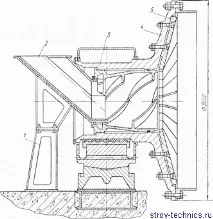

Ориз. II-7. Зареждаща част на топковата мелница 3,2 X 15 1 - постамент; 2 - фуния; 3 - тръбен винт; 4 - дъното на цапфата; 5 - бронирана облицовка

Вътрешната кухина на барабана е облицована с бронирани плочи. Мелниците имат централно задвижване, чийто задвижващ вал е прикрепен към изходящата цапфа. Електродвигателят и скоростната кутия са поставени в отделно помещение, за да се сведе до минимум навлизането на прах в тях.

При сухия процес се използват сепараторни мелници, работещи в затворен цикъл с циркулационни сепаратори. В този случай в средата на корпуса на мелницата до разделителната стена е монтирано специално устройство за периферно разтоварване - натоварване. Обработеният в първата камера материал се изпраща в циркулационен сепаратор за отделяне на достатъчно фина фракция. През зареждащата част на периферното устройство недостатъчно раздробената фракция се връща във втора камера с цилиндри, където се раздробява допълнително, след което отново преминава през сепаратора (втория по отношение на посочения). Продуктът, сортиран на два сепаратора, се подава в склада.

Суровини ициментовите мелници, произведени в СССР, са принципно еднакви за различните смилащи инсталации. Въпреки това, по отношение на комплекта компонентно оборудване, инсталациите за смилане на суровини се различават значително от инсталациите за смилане на циментов клинкер.

Зареждащата част на мелницата (фиг. II-7) се състои от фуния с пиедестал, тръбен винт и дъно, облицовано отвътре с износоустойчиви стоманени бронирани плочи.

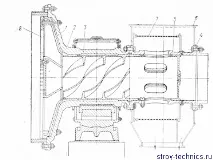

Разтоварващата част (фиг. II-8) се състои от радиално разположени сектори, свързани с болтове към дъното, диафрагма, тръбен винт, разтоварваща тръба, облицовка на разклонителна тръба, приемна камера, екран и сектори. Разделителните сектори имат прорезни отвори за преминаване на смления материал; в същото време те предотвратяват увличането на смилащата среда от втората камера. Диафрагмата има десет презареждащи лопатки, отлети неразделно с разтоварващия конус. Входната камера на мелницата е със заварена конструкция, с уплътнение от филцов пълнеж на границата с нагнетателната тръба.

Ситото е цилиндрична мрежа, щампована от стоманен лист с дебелина 2 мм. Размер на клетката 5 X 25 mm.

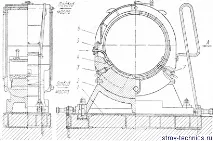

Лагерът (фиг. II-9) се състои от рамка, основа на втулката, напълнена с бабит, тяло на втулка и капак. Носещата рамка е заварена и е вградена в бетонната основа на мелницата по време на монтажа. Основата на лагера и тялото на втулката са съчетани по сферични повърхности, което осигурява самонастройка на лагера по време на работа на мелницата. Напълнената с бабит вложка е с водно охлаждане и има ъгъл на завъртане от 120°. Заварена лагерна капачка.

Ориз. II-8. Разтоварваща част на топкова мелница 3,2 X 15 1 - диафрагма; 2 - дъно; 3 - тръбен винт; 4 - изпускателна тръба; 5 - подплата; 6 - приемна камера; 7 - сито; 8 - сектор

Ориз. II-9. Лагер за топкова мелница 3.2 X 15 1 - лагерна рамка; 2 - носеща основа; 3 - температурен датчик GDP-231; 4 - вложка с пълнеж от бабит; 5 - тяло на обшивката; 6 - капак; 7 - температурен датчик

За премахване на статичното електричество, което възниква във втората камера на мелницата по време на абразията на клинкера, се използва вода. Водопроводната инсталация (виж фиг. II-6, б) се състои от дюза, система от тръби и гъвкави маркучи, въртящ се, помпа с резервоар и измервателна апаратура. Основните части на дюзата са изработени от неръждаема стомана. Контролно-измервателната апаратура осигурява включване на уреда при температура на аспирационния въздух 120 °C и спиране на водата при 105 °C. Дюзата се обдухва постоянно със сгъстен въздух, за да се избегне образуването на циментова тапа в нея.

Централното задвижване на мелницата (фиг. II-10) включва следните основни компоненти: цилиндрична едностепенна скоростна кутия, еластичен съединител, предавателен вал от скоростната кутия към мелницата с два зъбни съединителя, електродвигател и спомагателно задвижване, предназначено за ремонтни цели и състоящо се от две скоростни кутии, изпреварващ съединител и електродвигател.

Барабанът на мелницата е заварен, изработен от листова стомана M16S, вътрешната му повърхност е облицована с бронирани плочи от легирана стомана и е покрита със звукоизолиращо уплътнение, монтирано под облицовката.

Вътре в барабана, в средата, е монтирано устройство за разтоварване и зареждане, което представлява система от прегради, които образуват две кухини - разтоварване и зареждане. Първата кухина има изпускателни прозорци в стените на барабана, втората има прозорци за зареждане. Втората кухина е оборудвана допълнително със система от направляващи лопатки, конус за зареждане и транспортно устройство. Когато мелницата работи в отворен цикълпрозорците за разтоварване се затварят със специални капаци.

Ориз. II-10. Задвижване на мелница

Ориз. II-11. Фрезови бронирани плочи

Корпусът, който осигурява товаренето и разтоварването на материала в средата на мелницата, е заварен от листова стомана. На места с интензивно износване има сменяема подплата. Уплътнение на корпуса самозаключващо се, филцово, с автоматично смазване.

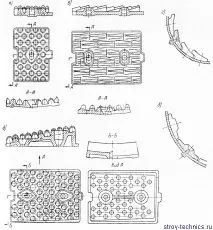

За облицовка на тръбни (суровини и циментови) мелници, използвани в циментовата промишленост, се произвеждат главно бронирани плочи от следните видове: обикновени пети (фиг. II-11, о), монтирани в началото и в края на първата камера, един или два реда; сортиране на петата (фиг. II-11, b), монтирано в средната част на първата камера, сортиране на гребен (фиг. 11-11, c), монтирано във втората (cylpebs) камера. Използват се и стъпаловидни (фиг. II-11, г) и плочки (фиг. 11-11.5) облицовки. Плочите, показани на диаграми a - c, имат повишена устойчивост на износване в сравнение с други и повишен коефициент на сцепление между работната повърхност и шлифовъчната среда. Сортиращите плочи с пета и гребенови бронирани плочи служат освен това за сортиране на мелницата по размер, което допринася за повишаване на ефективността на процеса на смилане.

За закрепване на плочите към барабана се използват болтове. Бронеплочите са изработени от манганова стомана G13L. Срокът им на експлоатация е от 1 до 4 години в зависимост от условията на работа на мелниците.

Автоматичната система за смазване на мелниците се състои от две станции за течно смазване: капацитет 200 l/min за скоростната кутия и капацитет 50 l/min за лагерите на мелницата.

По време на работа на мелницата като част от смилащ агрегат за периодично подаване на въздушни сепаратори, дозирани към триещите се повърхностичасти за смазване инсталирайте отделна система за автоматично смазване с грес.

Станциите за течно смазване са оборудвани с измервателна апаратура: пресостати, електроконтактни термометри, температурни и поплавъчни прекъсвачи и съпротивителни термометри.

Поплавъчният превключвател контролира нивото на маслото на изхода от лагерите на мелницата и нивото на маслото в картерите. Пресостатът дава сигнали, когато налягането на маслото в нагнетателните тръбопроводи падне до 1 kgf / cm2 и когато се повиши до 4 kgf / cm2.

С помощта на медни съпротивителни термометри лагометричната „инсталация“ следи температурата на маслото в нагнетателните тръбопроводи на станцията и температурата на охлаждащата вода на входа и изхода на хладилника. Две температурни релета, монтирани в картерите, поддържат температурата на маслото в рамките на 35-45 °C. Електроконтактните термометри извършват дистанционно предаване на данни за температурата на маслото в картера.

За основното задвижване на мелницата е монтиран трифазен синхронен електродвигател в защитена конструкция, за всички спомагателни механизми - трифазни асинхронни електродвигатели с ротори с катерица в затворен, вентилиран дизайн.

Мощността на монтирания електродвигател на топкова мелница 3,2 х 15 w - 2000 kW (при реална консумация 1800 kW) и мелница 4 X 13,5 m - 3200 kW.

За управление на силово електрическо оборудване се доставят автоматични превключватели и релейно-контакторно оборудване, монтирани в контролните панели на контролните станции.

Монтираното на уреда електрическо оборудване е снабдено с необходимите заземителни скоби. Стартовото оборудване в крайните позиции е фиксирано, за да се предотврати спонтанно изключване.

Устройството е оборудваноелектрическа блокировка, както и система за управление и автоматизация. Поради това стартирането на агрегата или неговото спиране задължително се придружава от звуков сигнал, а стартирането на механизмите се извършва в строга последователност от края на работния поток до електродвигателя на главното задвижване на сепараторната мелница.

Дистанционно се контролират технологичните параметри и производителността на мелницата, състоянието на отделните механизми на мелницата и нейната система за смазване.