Разширяване на отвора

Назначаване и инструменти. Разширяването се използва за довършване на отвори от 7-9 клас и грапавост Ra=2,5-0,5 µm след пробиване (само до диаметър 10 mm), зенкериране или пробиване. Режещите инструменти за разглеждания метод на обработка на стругове са машинни райбери (фиг. 66). Те се различават от зенкерите с голям брой зъби (обикновено от 6 до 14), които отрязват малки стружки, като по този начин повишават точността на обработката.

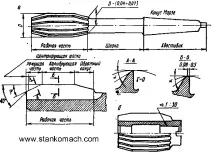

Фиг. 66. Машинни райбери: а - опашка; b - монтиран

Според начина на монтиране на машината райберите се делят на опашни и монтирани, според конструкцията на работната част - на плътни и сглобяеми. Последните се състоят от тяло и ножове, фиксирани в жлебовете му.

Опашният райбер (фиг. 66, а) се състои от стебло, шийка и работна част. От своя страна работната част е разделена на режещ, калибриращ и обратен конус.

Основните режещи ръбове са разположени върху режещата част. Техният наклон спрямо оста се определя от ъгъла в равнината φ, чиято стойност зависи от целта на разцепването. За проходни отвори при обработка на стомани и други пластични метали φ=15°, за крехки метали φ=5°. За райбери за глухи отвори φ= 60°.

Калибриращата част е с цилиндрична форма. На него са разположени спомагателни режещи ръбове, предназначени за почистване и калибриране на отвора. Така че краищата на зъбите на калибриращата част да не повредят дупките, в малка част от нея се прави лек обратен конус.

Фигура 67. Разстъргване на отвор на струг

Поради различното предназначение на главния и спомагателния режещ ръб, формата на заточване на зъбите по дължина е различна. На режещата част (сек. A-A) зъбите се заточват до острота; на габарит (сек. B-B) отзадвърху зъбните повърхности се оставят тесни цилиндрични ленти, които изглаждат повърхността на отвора, подобряват посоката на райбера и увеличават броя на шлайфанията.

Наклоненият ъгъл γ за райбери обикновено е 0°. При повишени изисквания за качеството на обработката се препоръчва да се направи отрицателна до -5 °. В резултат на това рязането по време на разстъргване наподобява остъргване.

Натоварването на зъбите на райберите по време на процеса на рязане винаги се колебае, което се дължи на неравномерната плътност на обработвания материал и различни включвания в него. Периодично повтарящи се вибрации с еднакво разположение на зъбите създават локални вдлъбнатини на повърхността на разширения отвор. Неравномерното разположение на зъбите на райберите по обиколката елиминира това явление и допринася за повишаване на чистотата на обработката.

Райберите обикновено имат прави зъби. В някои случаи за обработка на отвори с канали или жлебове се използват райбери със спираловидни зъби, чиято посока е противоположна на посоката на рязане, така че райберът да не се издърпва в отвора.

Раймерите с общо предназначение се произвеждат с диаметър от 0,1 до 300 mm в готов вид за отвори от 7-9 клас (H7, H8, H9, K7) или с надбавка за фина настройка. Последните се произвеждат в шест броя. Те могат да се използват за обработка на отвори с предписаната точност само след завършване на калибриращата част.

Работната част на райберите е изработена от бързорежеща стомана или оборудвана с твърда сплав за увеличаване на издръжливостта.

Райберите са маркирани с номинален диаметър, точност и материал.

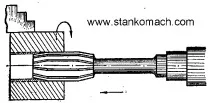

Фигура 68. Осцилиращ патронник за райбери

Методи за внедряване. Подготовката за разгръщане (фиг. 67) и нейното изпълнение се извършват подобно на разширяването. Във връзка собработка с по-висока точност, тези действия имат някои характеристики.

1. Раймерът отрязва тънки слоеве метал и не може да коригира посоката на отвор, който е бил неправилно подравнен от предварителна обработка. Поради това отворите за райбероване се подготвят чрез зенкериране или пробиване. Отвори с малък диаметър (до 10 mm), поради сложността на пробиването и липсата на зенкери с общо предназначение за тях, се разгръщат след пробиване, което трябва да се извършва с голямо внимание.

2. Допускът за разгръщане е оставен малък и колкото по-малък е, толкова по-висока е точността на обработката. За да го изберете, можете да се ръководите от следните данни: