СПЛАВИ ЗА ЗАКАЛЯВАНЕ НА ЛИСТИТЕ НА РАБОТЕЩИ НОЖЕВА GTE

Електронно научно списание "WORKINGS OF VIAM"

ФЕДЕРАЛНО ДЪРЖАВНО УНИТАРНО ПРЕДПРИЯТИЕ "ОБЩОБЪЛГАРСКИ НАУЧЕН ИНСТИТУТ ПО АВИАЦИОННИ МАТЕРИАЛИ" ДЪРЖАВЕН НАУЧЕН ЦЕНТЪР НА БЪЛГАРИЯ

Упълномощаване

Представени са резултатите от сравнителни изследвания на свойствата на материалите, разработени във FSUE "VIAM" за укрепване на обвивките на турбинните лопатки на GTE, и свойствата на чужди материали, използвани за втвърдяване на триещи се части, работещи в екстремни условия, включително за повишаване на износоустойчивостта на обвивките на лопатките.

Работата е извършена в рамките на изпълнението на комплексни научни направления 9.7. "Високотемпературно деформирани сплави и композитни материали, армирани с огнеупорни метални влакна и частици, износени уплътнителни материали" и 10.3. „Атомизационни технологии за получаване на фино диспергирани висококачествени прахове от сплави на различни основи за адитивни технологии и прахове за спояване за спояване“ („Стратегически насоки за развитие на материалите и технологиите за тяхната обработка за периода до 2030 г.“)

Въведение

В дизайна на турбините на съвременните газотурбинни двигатели широко се използват лопатки с рафтове на кожуха, които имат контактни подложки в страничните краища, за да осигурят твърдостта на връзката на всички лопатки след сглобяването им в колела. Такава връзка на лопатките допринася за увеличаване на тяхната сила на вибрации. В същото време повредата на кожухите е един от основните фактори, ограничаващи живота на лопатките и двигателя като цяло. При условия на високи температури и в резултат на динамично контактно натоварване най-интензивно се износват фланците на кожуха на турбинните лопатки. Освен това в температурния диапазон от 700–1100°C приПри динамично натоварване на виброконтакта протича високотемпературен фретинг корозионен процес, който води до износване и повреда на контактните площадки. Ефективен начин за увеличаване на издръжливостта на лопатките е укрепването на кожухите чрез нанасяне на покрития върху контактните повърхности или плочи за запояване от износоустойчиви сплави. Дългогодишният опит в работата на турбинни лопатки с обвивки, подсилени с устойчива на износване сплав на основата на никел (VZhL2) и сплави на основата на кобалт (V3K и KhTN-61), напълно потвърди надеждността на това технологично решение [2–4].

Сплавта VZhL2, разработена във FSUE „VIAM“, се използва широко за части на фрикционни възли, работещи дълго време при високи температури (до 800 ° C), включително за втвърдяване на обвивките на лопатките. За да втвърдят остриетата при по-високи температури, Институтът по физика на Националната академия на науките на Украйна съвместно с държавното предприятие ZMKB "Прогрес" на името на. Академик А.Г. Ивченко разработи сплав на базата на кобалт (KhTN-61), която се използва в търговската мрежа за двигатели, произведени от SE ZMKB Progress и JSC Motor Sich. Използването на устойчиви на износване сплави за укрепване на лопатките позволи няколко пъти да удължи живота на GTE при основен ремонт [5].

Понастоящем, поради повишаването на работните температури, натоварванията, изискванията за ресурси и ефективността на съвременните и усъвършенствани газотурбинни двигатели, използваните устойчиви на износване сплави не винаги отговарят на дизайнерите и производителите на газотурбинни двигатели и въпросът за създаването на нова, ефективна защита за контактните повърхности на лопатките на ротора на турбината става все по-актуална задача на авиационната индустрия [1, 6].

Най-новите износоустойчиви сплави, разработени във FSUE "VIAM" (преди повече от 25 години), са предназначени за използване като втвърдяващи покрития за триещи се части, работещи векстремни условия в широк температурен диапазон, включително за повишаване на устойчивостта на износване и ремонт на обвивките на работните лопатки, са сплавите V4K и Kh25N10V8, които са стелит от системата Co–Cr–W–C, легиран с елементи от групи IV–V на периодичната таблица на елементите на D.I. Менделеев, както и интерметалната сплав ВКНА-2М на основата на съединението Ni3Al [7]. Максималните работни температури на тези сплави са 1000–1100 ° C, но те не са получили широко серийно приложение, което е свързано с разработването и внедряването на по-евтината износоустойчива сплав VZhL2, която по това време отговаряше на конструкторите по отношение на всичките си характеристики, включително максималната работна температура до 900 ° C. В същото време, според редица показатели, сплавите V4K, Kh25N10V8 и VKNA-2M, разработени във FSUE „VIAM“, не са по-ниски от съвременните чуждестранни аналози и могат да се използват за укрепване на обвивките на работните лопатки на съвременните газотурбинни двигатели след извършване на работа по технологично изпитване, коригиране на съставите (ако е необходимо) и адаптиране към прилагането на съвременни технологии за нанасяне на втвърдяващи покрития. Един от обещаващите методи за укрепване и ремонт на обвивките на лопатките може да бъде използването на технология за лазерно покритие за прахови състави на базата на разработени устойчиви на износване сплави [8–12].

Тази статия представя резултатите от сравнителни изследвания на свойствата на материалите, разработени във FSUE "VIAM", за укрепване на обвивките на лопатките и свойствата на чужди материали, използвани за втвърдяване на триещи се части, работещи в екстремни условия, включително за повишаване на износоустойчивостта на роторните лопатки на турбини GTE - сплави на базата на кобалтови класове KhTN-61, CM 64 и T-800. Всички изследвани износоустойчиви сплави са твърди разтвори смека матрица, подсилена от различни фазови компоненти (фази на Лавес, карбиди и бориди с различен състав и др.), които се характеризират с висока твърдост и осигуряват износоустойчивост на сплавта.

Материали и методи

За изследване на основните свойства на устойчиви на износване материали - втвърдители на остриета на кожуха, в съответствие с разработените производствени инструкции, бяха разтопени заготовки от сплави VZhL2, Kh25N10V8, V4K и VKNA-2M. Изследвани са механичните свойства и структурата на всеки състав. Краткотрайната якост и пластичност се определят съгласно GOST 1497–84, твърдостта – съгласно GOST 8.064–94.

Износоустойчивостта на сплави при условия на динамично виброконтактно натоварване е изследвана с помощта на специална техника, разработена за определяне на трибологичните характеристики на топлоустойчиви материали при температури до 1100 ° C, което осигурява измерване на параметрите на износоустойчивост с достатъчна надеждност при статични и динамични компоненти на нормалното натоварване върху изпитваните проби. Техниката включва определяне на линейното износване на пробите чрез профилиране, което доста точно отразява не само абсолютната стойност на износването на пробите, но и характера на промяната в топографията на повърхността. Някои от параметрите, определени при изпитването по този метод са: Hh - средно линейно износване, характеризиращо изменението на релефа на триещата следа спрямо основната повърхност; Hmax е максималното локално увреждане на работната повърхност (в рамките на триещата писта).

Средното линейно износване Hh се изчислява по формулата:

,

където е средното линейно износване по една профилограма, изчислено с броя на релефните точки най-малко 30 на триещата писта; n е броят на профилограмите, взети от една проба (непо-малко от три при всяко фиксирано ниво на натоварвания и температури).

Тестовете бяха проведени със следните параметри на трибосъединяване:

– амплитуда на взаимно движение на образеца спрямо контраобразеца – А=200±10 µm;

– статично натоварване при контакт – Рst=180 N;

- максималната стойност на динамичното натоварване при контакт - Рdyn=250 N;

– контактна площ – S=10 mm 2 ;

– температура на изпитване 20, 700, 800, 900, 1000 и 1100°C.

За да се оцени нивото на свойствата на износоустойчивите сплави, разработени във FSUE „VIAM“ и да се сравнят с аналозите, бяха избрани съвременни чуждестранни сплави, които се използват за втвърдяване на обвивките на GTE лопатките, чиито свойства са представени в литературата [13–16]:

- Coast Metal 64 (CM-64) - стелит на базата на системата Co-Cr-W-C, използван за наваряване на контактните площадки на фланците на кожуха на турбинните лопатки; сплавта запазва висока якост при температури до

– Tribaloy T-800 – сплав на базата на системата Co–Cr–Mo–Si, подсилена от фази на Laves, които се утаяват при добавяне на молибден и силиций към кобалтови сплави; използва се за плазмено-прахова наварка на триещи се части, работещи в корозивна среда с повишено износване при температури до 1000°C;

- KhTN-61 - сплав на основата на кобалт, използвана за укрепване на обвивките на работните лопатки на GTE чрез запояване на плочи и напластяване върху контактни площадки; устойчивостта на износване и топлоустойчивостта на сплавта се дължат на структурата, образувана в процеса на равновесна кристализация на кобалтовата евтектика с ниобиев карбид.

Резултати

Микроструктурите на лети сплави са показани на фиг. 1. Всички изследвани материали имат разнородна структура. В сплавта VZhL2 основният е (γ + γ′)-твърдият разтвор,има такива фазови компоненти като μ-фаза, фаза на Лавес, боридна евтектика и карбиди. Структурата на сплавта VKNA-2M е твърд разтвор с включвания на β-фаза на базата на NiAl съединение, карбиди и бориди от типа Me3B2. В кобалтовите сплави V4K и Kh25N10V8 основните компоненти на фазата, заедно с твърдия разтвор, са карбидите и интерметалната фаза, но в сплавта V4K тези фазови компоненти са по-големи и броят им се увеличава.

Фиг. Фиг. 1. Микроструктури (×300) на изследваните сплави от класове VKNA-2M (a), VZhL2 (b), Kh25N10V8 (c), V4K (d)

Повечето чужди материали, използвани за втвърдяване на триещи се части, работещи при тежки условия, са сплави на основата на кобалт или никел с карбидно и интерметално втвърдяване. Сплавите на базата на кобалт - стелитите на системите Co–Cr–W и Co–Cr–Mo, като правило, се отличават с най-добрата комбинация от експлоатационни свойства (износоустойчивост, устойчивост на топлина, устойчивост на корозия и ерозия и др.). Сплавите, считани за аналози, са най-температурните сред съвременните износоустойчиви топлоустойчиви сплави, използвани за втвърдяване на GTE части и възстановяване на техния профил след работа.

Сплав SM-64, подобно на сплавите V4K и Kh25N10V8, е стелит на системата Co–Cr–W–C. Основата на сплавта е твърд разтвор на основата на кобалт, закален с хром и волфрамови карбиди.

Устойчивият на износване материал KhTN-61 е евтектична сплав на базата на кобалт от системата Co-NbC с обемна фракция на ниобиев карбид в евтектиката до 18%. За укрепване на меката и пластична кобалтова матрица и повишаване на устойчивостта на топлина и корозия, сплавта е допълнително легирана с хром, волфрам, алуминий и молибден. Всички тези елементиразтворен в кобалт или частично вграден в ниобиеви карбиди [15].

Сплавта Tribaloy T-800 е клас сплави на базата на кобалт от системата Co-Cr-Mo-Si с интерметално втвърдяване или сплави с фази на Laves - силни интерметални фази, които се утаяват в кобалтови сплави поради добавянето на молибден и силиций към тях.

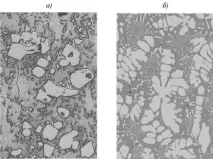

Микроструктурите на сплавите KhTN-61 и T-800 са показани на фиг. 2 [14, 15].

Фиг. 2. Микроструктури (×200) на износоустойчиви сплави на базата на кобалт KhTN-61 (a) и Tribaloy T-800 (b)

Резултатите от изследванията на механичните свойства на разтопените състави и свойствата на аналоговите материали са представени в табл. 1.

Свойства на износоустойчивите сплави