Статистически контрол на процесите

Статистическият контрол на процесите възниква през 1931 г. Предложен е от учения Уолтър Шухарт в книгата "Икономически контрол на качеството на произведените продукти". По това време Шухарт работи като статистик за Bell Laboratories. Той забеляза, че в производствените процеси има такива данни, които след статистическа обработка могат да сигнализират дали процесът е под контрол или в него са настъпили някакви отклонения (причинени от причини, които не са неразделна характеристика на процеса). Контролните списъци и контролните списъци, които се използват в момента, се основават на работата на Шухарт. Статистическият контрол на процеса може да изисква използването на някой от статистическите методи, обсъдени в раздел 3.4 Методи за анализ на качеството.

Въпреки че SPC първоначално е бил използван само за производствени процеси, той може да се приложи към почти всеки процес. Всичко, което се извършва от служителите, може да се разглежда като процеси. Всеки процес се влияе от много фактори (използвано оборудване, материали, методи и работни инструкции, измервания и хора, участващи в процеса). Ако, освен това, нищо не влияе на процеса и всички тези фактори работят безупречно и както трябва, тогава процесът е статистически контролиран. Това означава, че никакви странични причини не влияят на процеса. Всички сривове са коригирани. Според позицията на Шухарт това не означава, че всички 100% от произведените продукти ще бъдат безупречни, че няма вариации в процеса. Всеки процес има естествени вариации и отклонения, които влияят на добива.Те са 3 единици дефектни продукти на 1000 (под дефектни тук имаме предвид продукти, които надхвърлят допустимите граници - ± 3s).

Какво всеки процесестествените вариации са присъщи, могат да бъдат илюстрирани по следния начин: например диаметрите на цилиндрите, обработени на машина, рядко ще бъдат точно 17 mm. Тяхната стойност ще варира около 17 mm, поне в рамките на точността на измервателния уред и оборудването за контрол. Всъщност ще има много повече присъщи на процеса причини за тази вариация.

При статистическия контрол на процеса с помощта на статистически методи (и само!) се определя кои отклонения от идеала са нормални за даден процес (тези „нормални“ отклонения не трябва да се бъркат с техническите характеристики на оборудването, разбира се, техническите характеристики влияят на процеса, но тези „нормални“ отклонения се определят статистически).

Статистическият контрол на процеса не изключва напълно вариациите и отклоненията на продуктите от идеалните в процесите. Но ви позволява да контролирате процеса и да правите разлика между естествените вариации, които присъстват във всички процеси, и повреди, причинени от някои допълнителни причини. Това е основата за подобряване на процесите и производство без дефекти. След като всички причини за неуспехите са идентифицирани и елиминирани и останат само естествени вариации, се счита, че процесът е в състояние на статистически контрол. Когато това условие е достигнато, процесът е стабилен и 99,73% от продукцията е в рамките на статистическите контролни граници (горни и долни контролни граници, те вече са споменати в параграф 3.4.8. „Контролна диаграма“). Само тогава процесът може да бъде подобрен. Така:

Статистическият контрол на процесае статистически метод за разделяне на вариациите, причинени от грешки в процеса, от „естествените“ вариации, които са неразделна част от процеса. Целта на статистическия контролпроцесите е да идентифицират и елиминират повреди и да установят и поддържат стабилност на процеса, позволявайки по-нататъшни подобрения.

Статистическият контрол на процеса, като част от цялостното управление на качеството, подобрява качеството на продукта и намалява разходите. Статистическият контрол на процесите прави следните процеси много по-ефективни:

- Селективен контрол на продуктите.

Нека разгледаме какво дава статистическият контрол на процесите в тези процеси.

Както вече споменахме, процесът се влияе от два вида фактори - повреди и естествени причини. Статистическият контрол на процеса позволява да се разграничи един от друг. Подобряването на процеса е само елиминиране или минимизиране на естествените причини. Възможно е след отстраняване на неизправностите, в противен случай неизправностите не ни позволяват да оценим ефекта от подобрението.

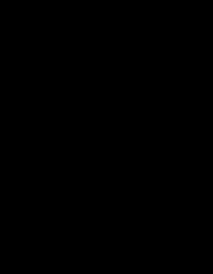

При липса на неуспехи разпределението на количеството продукция по стойността на всяка характеристика спрямо изискваната й стойност е камбанообразна крива. Как се конструира такова разпределение е описано подробно в параграф 3.4.9. "Стълбовидна диаграма". Стойностите на тази характеристика за 99,73% от продуктовите единици не надхвърлят ±3s (фиг. 3.9 а). Ако възникне повреда в процеса, тогава повече продукти излизат отвъд границата ± 3 s (фиг. 3.9 b). Като цяло, при неуспешен процес разпределението не е задължително да има формата на камбановидна крива.

За да се подобри качеството на продуктите, е необходимо да се подобрят процесите на тяхното създаване. Подобряването на процеса е свързано с подобряване на неговите естествени характеристики. Може да се извърши само след отстраняване на всички повреди. В същото време самото подобрение ще бъде контролирано и ще бъде възможно да се създават контролни списъци и контролни диаграми за оценка на ефектите от подобрението. Резултати от подобрениепроцесът може да бъде представен графично, както е показано на фиг. 3,9 инча

|

| Имаше проблеми в процеса. Повече от 0,3% от артикулите са отишли в чужбина 3s |

| Процесът е подобрен. Отклоненията от идеалната стойност са намалели. |

Фиг. 3.9 Разпределение на стойностите на диаметъра на цилиндрите, които ще бъдат обработени по отношение на изискваната стойност

Статистическият контрол на процеса прави процесите стабилни, повторими и предвидими. Когато процесът е под контрол, предприятието знае точно неговите характеристики. Това ви позволява точно да оцените възможността за изпълнение на конкретна поръчка и да вземете възможно най-ниските оценки на риска (което съответно намалява цената на договора и повишава конкурентоспособността). Ако процесът е неконтролиран, тогава има риск или да не изпълним условията на договора, или да не получим договора поради високата цена (ако поемем максималните възможни рискове). Във всеки случай мениджърът ще похарчи много нерви, за да получи договор и да изпълни условията му.

Ако процесът е под статистически контрол, тогава той позволява да се открият повреди веднага след възникването им, което намалява производството на продукти с ниско качество. Счита се, че е по-евтино да се организира статистически контрол на процесите, отколкото да се коригират произведените дефекти.

Статистическият контрол на процеса ви позволява да организирате оптимално контрола на готовите продукти (така че разходите за него да са минимални с приемлива надеждност). Продуктовият контрол изисква скъпо оборудване и висококвалифициран (и високоплатен) персонал, така че намаляването на разходите за контрол е значително. Освен това дори100% контрол на готовите продукти разкрива само 80% от дефектите. Ако процесът е под статистически контрол, тогава може да се определи необходимото количество проби и да се разработят най-удобните форми на контролни листове и контролни карти. Както вече споменахме, всичко това се прави на базата на статистика и е разработено подробно от Шухарт.

Операторите, извършващи статистически контрол на процеса и наблюдаващи процеса, трябва да бъдат специално обучени. Трябва да им бъдат предоставени съответните правомощия, за да влияят на процеса. В света няма консенсус за нивото на авторитет. Има две възможности:

- Операторът, когато възникне повреда, трябва да спре производствения процес, за да идентифицира повредата.

- Операторът няма право да спира процеса. Той трябва да докладва за провала на началниците си. Ако повредата все още изисква спиране, тогава е необходимо процесът да започне отново възможно най-скоро, може би с помощта на временни мерки. Причините за повредата и как да я отстраните, както и самото й отстраняване ще бъдат извършени по-късно, без забавяне на процеса.

Кой метод е по-добър зависи от много причини и може да се каже само във всеки конкретен случай. Въпреки това, повечето предприятия са на мнение, че е необходимо незабавно да се спре процеса и да се отстрани повредата. Според тях това е икономически по-изгодно, т.к. не се произвеждат дефектни продукти. Освен това, ако процесът не бъде спрян незабавно, симптомите на повредата може да изчезнат, тя няма да бъде открита по време на поддръжката на оборудването и може да се появи по-късно, причинявайки повече щети.

3.5. Разработване на препоръки за поддържане и подобряване на качеството