Технологични параметри на пресоване - Студиопедия

Основните технологични параметри на директното и шприцоване са температура и време на предварително загряване, температура и налягане на пресоване, време на задържане при втвърдяване и специфично налягане.

Предварителното нагряване на пресовите материали преди подаването им във формата позволява да се намали цикълът на пресоване 2-3 пъти, тъй като поради ниската топлопроводимост на пластмасите е необходимо много време, за да се загреят във формата до температурата на втвърдяване. В допълнение, предварителното загряване намалява налягането при пресоване средно с 50% и намалява износването на формата.

За предварително нагряване се използват високочестотни токове (HF). Основното предимство на което е, че нагряването става едновременно в целия обем на материала, а степента на нагряване се регулира с висока точност.

Продължителността на нагряване наtтаблетки от материал за пресоване на HDTV може да се изчисли от уравнението

, (7)

къдетос– специфичен топлинен капацитет, kJ/(kg K);ρ– плътност, kg/m3;Т1иТ2– начална и крайна температура на таблетката, K;ηТ=0.4…0.5 – топлинна ефективност на HDTV генератор;f– честота на трептене, Hz;E– напрегнатост на електрическото поле, Kv/m;tgδ– тангенс на диелектричните загуби на материала;εr– диелектрична проницаемост на материала, F/m (F – фаради).

При нагряване над 100 ... 120 ° C пресовите материали, поради топенето на свързващото вещество, преминават във вискозно състояние и придобиват способността да текат и запълват формиращите кухини на формата. По естеството на потока пресовите материали в нагрято състояние са ненютонови псевдопластични. В логаритмични координати те имат линейна форма, което показва възможносттаизползване на степенното реологично уравнение на състоянието.

Температурата на пресоване, налягането на пресоване и вискозитетът на пресования материал са тясно свързани с условията на процеса. За да се намали налягането при пресоване, вискозитетът на материала трябва да се намали чрез нагряване до по-висока температура. Въпреки това, с повишаване на температурата, времето на престой на пресовия материал във вискозно състояние намалява. При високи температури материалът започва да се втвърдява бързо и неговата течливост намалява. Следователно, при производството на тънкостенни продукти, материалът няма време да запълни напълно кухините на формата и те се оказват като цяло недостатъчно оформени или с лош външен вид и способност да увеличат водопоглъщането.

Формоването на продукта се получава в резултат на разпръскването на пресовия материал върху формовъчните кухини, а по време на леене под налягане в каналите на затвора възниква допълнителен поток. По този начин специфичното налягане, което възниква в момента, в който формата се напълни със стопилката, зависи от вискозитета, скоростта на спускане на поансона (подвижната част на формата), както и от размерите на продукта и леяците. Следователно температурата на нагряване на материала трябва да бъде избрана, като се вземе предвид полученото налягане и продължителността на вискозното състояние. Зависимостта на времето на престой на материала във вискозно състояниеtwот температурата е експоненциална и може да се опише с уравнението

, (8)

къдетоA,Uса постоянни уравнения;R– газова константа;T– температура, K.

В края на формоването на продукта, когато разпространението на материала спира, налягането в кухината на формата и в каналите на затвора почти се изравнява и достига максималната си стойност. Специфичното налягане обикновено се дава от силата на натискане на пресата, като се вземе предвид площта на продукта (уравнение (6)). Колкото повеченалягането, създадено във формата, толкова по-висока е плътността, здравината на продукта.

Под действието на температурата в свързващото вещество на пресовия материал започва химическа реакция на втвърдяване. Смята се, че в началния етап на втвърдяване реакцията протича не в посока на общото увеличаване на молекулното тегло на свързващото вещество, а в посока на стесняване на разпределението на молекулното му тегло поради увеличаване на молекулното тегло на по-мобилни фракции с ниско молекулно тегло. През този период вискозитетът на състава се определя в по-голяма степен от кохезията на частиците на пълнителя, образуващи рамковите структури, отколкото от вискозитета на свързващото вещество. След образуването на омрежена структура пресовите материали губят способността си за вискозен поток.

Степента на втвърдяванеCе свързана с константата на скоростта на реакцията на поликондензация чрез уравнението

, (9)

къдетоК (Т)– зависима от температурата константа на скоростта на реакцията;mе редът на реакцията,m≈ 1,42.

Общото време на втвърдяване tres зависи много от температурата на материала и се описва със следното уравнение

, (10)

къдетоB, βса константи;T– температура, K.

Налягането също влияе върху скоростта на реакцията на втвърдяване. С увеличаване на налягането скоростта първо се увеличава и след това реакцията се забавя.

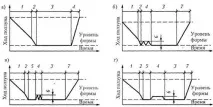

Диаграми на примерни режими на директно пресоване на термопласти са показани на фиг. 5.

|

Фиг. 5. Диаграма на различните режими на директно пресоване на термопластмаси: а – без предварително пресоване, б – предварително пресоване „без пауза”; c - предварително натискане "след пауза"; d - предварително натискане с пауза "; 1 - удар при ниско налягане; 2 - удар при високо налягане; 3 - излагане под налягане; 4 - предпечат; 5 - пауза преди предпечат; 6 – височина на предпечата; 7 - повдигане на пресата.

каквече беше отбелязано, пресоването е процес, при който материал под налягане в нагрята форма се топи, изпълва цялото пространство на формата и се задържа, докато се втвърди напълно.

Експозицията започва от момента на създаване на налягане при пресоване в затворена форма и завършва в момента на повдигане на поансона и отваряне на формата за отстраняване на получения продукт.

Оформянето на продукти от пресови материали възниква в резултат на реакцията на поликондензация, протичаща в свързващото вещество и придружена от освобождаване на поликондензационна вода. При температура на пресоване (160 ... 180 o C) такава влага е в газообразно състояние. В същото време, остатъци от нереагирали мономери (фенол, формалдехид, резол) също могат да бъдат освободени от свързващото вещество. Ако дебелината на стената на продукта е повече от 1–2 mm и масата на продукта е значителна, тогава образуваните в този случай летливи вещества са значителни по количество и трябва да бъдат отстранени, тъй като в противен случай те, образувайки микрокухини в продукта, ще влошат неговите свойства. За да се отстранят летливите вещества по време на пресоването, се извършват така наречените предварителни пресования, т.е. периодично краткотрайно отваряне-затваряне на формата. Предварителните компресии могат да бъдат високи или ниски, ранни или късни, в зависимост от масата на продукта, химичните характеристики на процеса на втвърдяване, количеството летливи вещества и др. (фиг. 5).

При изваждане на готовите продукти от матрицата те имат висока температура (160 ... 200 o C). Охлаждането на продуктите става извън матрицата във въздуха. За да се предотврати изкривяването на големи продукти под въздействието на остатъчни напрежения, те се охлаждат в специални затягащи устройства или на дорници.

Продуктите с големи размери с голяма разлика в дебелината понякога се подлагат на допълнителна топлинна обработка или нормализиране след пресоване.термостати при температура 120 ... 150 ° C за 2 ... 4 часа. Такава топлинна обработка допринася за по-пълно и равномерно завършване на реакцията на химическо втвърдяване, което допринася за повишаване на физичните и механичните свойства, твърдостта и еднородността на материала.

Нормализацията се състои в плавно бавно охлаждане на продуктите след кратко излагане при повишена температура и допринася за по-пълно отпускане на напреженията в материала, причинени от неравномерно нагряване и неравномерна скорост на втвърдяване на пресовия материал.

Не намерихте това, което търсихте? Използвайте търсачката: