Технология за производство на големи тръби

Процес на производство на надлъжно заварени електрически тръби

От склада листовете се подават към конвейера с помощта на специален кран.

Движението на листове и тръбни заготовки се извършва изключително с помощта на ролки и ролки.

производственият процес протича под зоркия всевиждащ поглед.

Първата операция, която се извършва с лист, е заваряването на технологични ленти. Факт е, че когато заваръчната машина започне да заварява тръбата, е чисто конструктивно невъзможно да се направи правилната заварка от първия милиметър на тръбата. Отнема известно време за загряване. И това отопление просто попада в зоната на технологичните ленти.

Имате нужда от много технологични ленти, така че за тяхното производство се използва специална инсталация.

В основната линия влиза лист с готови летви.

След това листът преминава към фрезоване на ръбове, така че ръбовете на листа да са равни, без ръжда и мащаб.

След подрязване на ръбовете листът влиза в фрезата за подгъване. На тази мелница ръбовете на листа са леко огънати. Точно до този ъгъл, който чисто технологично не може да се получи на основната тръбоогъваща преса.

И сега, след тази машина, листът с леко напаснати ръбове се придвижва към пресата за формоване на тръби.

Това, може да се каже, е най-важното звено в завода. Тази преса отива на няколко метра под земята. Взимаме лист, огъваме го в шестоъгълник по подобие на обикновен молив и след това го разтягаме отвътре до цилиндър. Тази преса за оформяне на тръби просто прави един и същ шестоъгълник от 23-24 лица. Това е колко операции извършва мелницата при екструдиране на тръбата от листа. Работата се извършва на два етапа. Първоедната половина на листа се екструдира последователно до желаната форма.

И когато първата половина на листа е готова, тогава преминаваме към втората.

И сега, след всички тези манипулации, трябва да кажа много шумни, получаваме заготовка за тръба, която вече изглежда като завършена тръба. Трябва да се вгледате внимателно, за да видите самите 24 лица, които пресата за тръби остави.

Освен това, тази преса обработва както 12-метрови, така и 18-метрови тръби. Получената тръбна заготовка се изпраща за заваряване. Заваряването се извършва на няколко етапа. Първо се прави технологичен шев за свързване на краищата на заготовката на тръбата, след което тръбата се заварява старателно с външен и вътрешен шев.

Ръбовете на заготовката се компресират по цялата дължина с такива мощни скоби.

И сега процесът на заваряване е в разгара си.

Междувременно тръбите една по една се подават към заваръчните машини на вътрешния и външния шев.

Човешкото участие в тези операции е минимално.

Станалите ненужни технологични ленти се отрязват.

Ако се открият проблеми по тръбата, тя се ремонтира и полира.

Тъй като различните технологични операции се извършват по различно време, в завода са предвидени резервоари за съхранение, където тръбите чакат своя ред.

След завършване на формоването и заваряването с вътрешен и външен шев се получава готова тръба, която сега се подлага на внимателен инструментален контрол. Качеството се контролира навсякъде, на всички етапи от производството. Всички установени дефекти се вземат предвид и внимателно се анализират. За всеки се разработва план за действиекоето изключва възможността за подобни ситуации в бъдеще. Първата стъпка е ултразвуково изследване на заваръчния шев (AUZK).

Водата, както знаете, провежда звука много по-добре, така че по време на контрола тръбата се излива с вода.

Тъй като процесът е непрекъснат, тръбите пристигат в AUT, докато са още горещи. За да се елиминират възможни проблеми, свързани с навлизането на вода върху горещия шев, той е предварително охладен.

Ако по време на ултразвукови изследвания има някакви подозрения относно качеството на шева и качеството на метала, тогава тръбата се изпраща за допълнителен рентгенов контрол. За това има специални рентгенови апарати.

Ако няма проблеми, тогава тръбата отива за първично приемане от персонала на QCD.

Ако първоначалната проверка не разкри никакви проблеми, тогава тръбата се изпраща на следващия етап. В съответствие със спецификацията на тръбата и в съответствие с плана за качество, една или две тръби от всяка партида се изпращат за изпитване. Тества се основният метал на тръбата, зоната на заварените съединения, за експортните тръби се извършва химичен анализ на метала. За да направите това, от тръбата се отрязва парче, което след това се нарязва на проби. И тези проби се тестват за опън, за огъване, за специфичен вискозитет, за удар и т.н. и така нататък. В този случай тестовете се провеждат при температури от минус 20, минус 40 или дори минус 60 градуса.

Вече са изрязани проби от този фрагмент от тръба

Ако резултатите от теста на изрязаните проби са успешни, тогава цялата партида тръби се признава за подходяща. Ако някъде нещо се обърка, тогава се планират повторни тестове на партида тръби. И ако повторните тестове се провалят, тогава започват индивидуални тестове на всяка тръба. Въпреки това,това се случва рядко. Все пак културата на производство, нивото на технологията и контрола на качеството на влаганите в завода материали са на най-високо ниво.

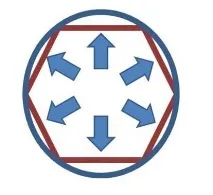

Докато пробите се тестват в заводската лаборатория, тръбата навлиза в най-интересния етап от производството - разширение. Схематично това може да се покаже по следния начин.

Това се прави на най-скъпото оборудване - на разширителя. Това е уникална машина, която се сглобява от няколко завода в Германия и този монтаж продължава около година. Структурно може да се представи като барабанна спирачка, която обикновено се монтира на задните колела на автомобилите. Под действието на натиск обувките на барабана се спукат и спират поради триене. Тук има подобен принцип, само че няма 2 барабанни глави, а почти 24. И те не се управляват наведнъж, а всяка отделно. В момента на разширяване тръбата преминава между блоковете и идеален кръг, оборудван със сензори. В зависимост от това доколко всеки тръбен фрагмент не достига идеалния кръг, разширителните подложки започват да екструдират този фрагмент отвътре до необходимата форма. На едно място по-силен, на друго по-слаб. Резултатът е перфектна кръгла форма. За всеки диаметър на тръбата има разширителна глава.

Ако след разширяването погледнете тръбата отвътре, можете да видите характерните механични следи, оставени от разширителя.

Процесът е много бърз. Буквално за няколко минути, от които по-голямата част от времето се изразходва за завъртане на тръбата, тъй като тръбата се обработва в два прохода.

След разширяването тръбата преминава към облицовка. Необходимо е краищата на тръбата да са идеално равномерни. Тази операция се извършва на многозабавна фреза за напречно рязане, която ви позволява да подрязвате двата края на тръбата едновременно, независимо от нейната дължина.

Това завършва процеса на производство на черни тръби. Следващата стъпка е качествен контрол и приемане. Първо тръбата преминава на хидротест, където се тества нейното качество в специална камера под високо водно налягане.

Налягането се изпомпва с помощта на такова красиво устройство

И след хидротест, тръбата отново се подлага на ултразвуково изследване и рентгеново изследване. Необходимо е отново да проверите дали тръбата не е повредена след разширяването.

След рентген тръбата отива на скосяване. Съгласно различни спецификации и стандарти, фаската на тръбата трябва да бъде специално оформена, за да се улесни заваряването на тръбите на място. Някъде е триъгълна фаска, някъде е трапецовидна, някъде се изисква много сложна форма.

Е, след изрязването на фаските, тръбата попада в милите и грижовни ръце на служителите на QCD, които внимателно я оглеждат отвън и отвътре и я измерват.

Производство на дантелени тръби

По принцип тръбата вече е готова, можете да я натоварите на вагон и да я изпратите на клиента. Най-често обаче клиентът изисква защита от корозия. Следователно тръбата е покрита отвън и отвътре. Първото в технологичната верига е външното покритие. Преди да навлезе в покритието, тръбата се измива с технологичен разтвор и се почиства с бластер. С помощта на обикновен удар и вибрация повърхността на тръбата се почиства от ръжда и мръсотия и придобива възхитителен външен вид.

След това тръбата се нагрява, намазва се с лепило и се увива с полиетилен.

След това получаваме великолепна завършена тръба с външно покритие.

Резултатът е толкова красиви тръби с вътрешно покритие.

Следователно всички тръби почти веднага се изпращат до клиента на тръбни вагони