Тестване на хидравлични агрегати

При изпитване на хидравлични агрегати се определя тяхната производителност и надеждност, вземат се характеристики и се провеждат тестове в специални режими на работа. Във фабриките, произвеждащи хидравлично оборудване, се проверява сложен набор от параметри и свойства на хидравличните агрегати. По време на работа, като правило, е достатъчно да се провери производителността на хидравличните агрегати, да се изяснят основните характеристики. Понякога може да се извърши тест за откриване на неизправност на хидравличния модул.

Тестване на помпата

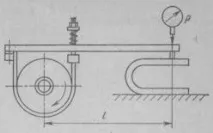

По време на тестовете се проверява способността на помпите да развиват необходимото работно налягане, определя се дебитът при работно налягане и ефективността. Тестовете се провеждат на стенд, чието производство за инсталации, работещи с хидравлично оборудване, не представлява никаква трудност. Схемата на най-простия стенд с управление на дросела за изпитване на помпи е показана на фиг. 1. Схемата включва изпитваната помпа H, регулируем хидравличен дросел DR, хидравличен разпределител R, филтър F и мерителен резервоар. Напорните хидравлични линии на помпата и филтъра са защитени от напорни хидравлични клапани K1 и K2. Манометрите M1 и M2 се използват за измерване на диференциалното налягане в помпата. Манометърът M1 понякога не е настроен, ако се приеме, че налягането в смукателния тръбопровод е равно на нула или се определя от височината на засмукване. Регулируемият хидравличен дросел често се заменя с преливен хидравличен клапан. Хидравличното оборудване на стенда се избира според максималното изпитвателно налягане и максималния възможен дебит на тестваните помпи с определен запас в съответствие с хидравличното оборудване, експлоатирано в завода.

Помпата се задвижва от AC хидравличен двигател със скорост, съответстваща на скоростта на помпата. Ако инсталацията работи с помпи с различни скорости, тогава между електрическия мотор и помпатаинсталирайте регулируема скоростна кутия, като например скоростна кутия. Точният брой обороти на вала на помпата се измерва с брояч.

Всички възли на стойката и контролния панел обикновено са монтирани на хидравличен резервоар, което ви позволява да създадете компактен дизайн.

Когато помпата работи на резервоара, дроселът DR задава необходимото налягане p според манометъра M1 и превключва помпата към измервателния резервоар (фиг. 1).

Изпитване на хидравличен двигател

При изпитване на хидравлични двигатели от ротационен тип се определя въртящият момент на вала, скоростта на въртене при необходимия въртящ момент и работно налягане, както и ефективността. Ако хидравличният двигател има пълна реверсивност, тогава необходимите параметри с достатъчна точност за оперативно обслужване могат да бъдат определени при тестване на хидравличния двигател като помпа на стенд.

Схемата на стенда за изпитване на необратими хидравлични двигатели е показана на фиг. 2. Течността в хидравличния мотор GM1 идва от регулируема хидравлична помпа H (при тестване на хидравлични двигатели с ниска мощност може да се използва помпа с постоянен дебит в комбинация с регулируема дроселна клапа). Количеството течност, постъпваща в хидравличния мотор, се измерва с разходомер GM2. Обемните хидравлични двигатели могат да се използват като разходомер. Манометрите M1 и M2 записват спада на налягането на работния флуид върху хидравличния двигател, хидравличният клапан за налягане K1 предпазва хидравличната помпа от претоварване, хидравличният клапан K2 - филтър F. Натоварването в най-простата схема се създава от лентова спирачка. Въртящият момент на вала се измерва с динамометър (фиг. 3).

Преди тестване ремонтираната хидравлична машина трябва да бъде старателно измита и разработена. Препоръчва се пускането да се извършва за 1-2 часа с постепенно увеличаване на налягането от нула дономинален. В някои случаи работата на хидравличните машини може да се провери и с помощта на помпени станции на металорежещи машини.

При изпитване на хидравлични цилиндри се проверява качеството на уплътненията в работните междини между буталото и цилиндъра. Прътът и цилиндърът са монтирани с помощта на ограничители, така че буталото да е в средно положение на работната част на втулката.

">