Запояване на метали и сплави

- нискотемпературни (меки); Tмел 2 до 5 kg/mm2 (калай)

За да се получи висококачествена спойка, повърхността на свързваните материали трябва да бъде добре почистена от замърсяване и оксидни филми. Тази функция се изпълнява от потоци, чиято точка на топене е по-ниска от точката на топене на спойката. Флюси: боракс, борна киселина, колофон.

Рязане на метал

Задачи: 1) Осигуряване на чистотата на обработената повърхност съгласно изискванията на нормативната и техническата документация (GOST, OST, TU);

2) придаване на детайлите на необходимата конфигурация и получаване на размери съгласно изискванията на технологичната документация.

Методи за рязане на метал:

Всеки вид механична обработка се извършва на специализирано оборудване, чието условно номериране показва вида на обработката:

"1" - обръщане16К20

"2" - пробиване2M112

"3" - обелване, заточване3B634

"7" - за фрезоване7G71

Основни технологични параметри на процеса на струговане

1) Скорост на рязане

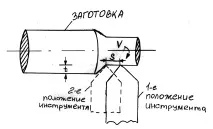

2) Подаване S (mm) - количеството движение на режещия диск на инструмента за 1 оборот на детайла.

3) Дълбочина на рязане t (mm) - разстоянието между обработените и необработените повърхности.

Фиг. 41. Технологични параметри на рязане

При обработката на материали е възможно образуването на различни видове чипове. При обръщане на вискозни материали се образуват дренажни стружки. При обработка на крехки материали, както и при обработка на стоманени заготовки, които преди това са били подложени на специална термична обработкаобработка, се образува счупен чип или стружка. Такива чипове се отстраняват добре от зоната на рязане и детайлите могат да се обработват на автоматични линии.

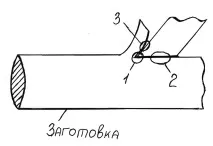

При обработката на метални заготовки по време на процеса на рязане се отделя голямо количество топлина:

Фиг. 42. Зони на отделяне на топлина:1 - контактна зона на режещото острие на инструмента с материала на детайла, 2 - контактна зона на задната повърхност на инструмента с обработената повърхност, 3 - контактна зона на предната повърхност на инструмента с отстранените чипове.

Повишеното отделяне на топлина влияе неблагоприятно върху свойствата на инструмента и обработените продукти. Инструментът намалява неговата твърдост и по този начин намалява неговата издръжливост. Повърхността на детайла се подлага на работно втвърдяване, т.е. закаляване. За намаляване на топлината по време на процеса на рязане по време на обработка се използват флуиди за рязане (охлаждащи течности). Задачи, решени от охлаждащата течност:

отстраняване на стружките от зоната на рязане

В зависимост от проблема, който се решава, в производството се използват различни охлаждащи течности. При операции по груба обработка, чиято основна задача е максимално отстраняване на метала, трябва да се използва охлаждаща течност на водна основа, която ще осигури максимално отвеждане на топлината. При довършителни операции, както и в случай на малка дълбочина на рязане и за осигуряване на необходимата повърхностна обработка е необходимо да се използва охлаждаща течност на маслена основа. В мащабно и масово производство се използват унифицирани охладители на базата на водоразтворими полимери, които не само имат висок охлаждащ капацитет, но и осигуряватнамаляване на коефициента на триене.

Калкулатор

Услуга за безплатна оценка на цената на работата

- Попълнете заявление. Експертите ще изчислят цената на вашата работа

- Изчисляването на цената ще дойде по пощата и SMS

Номерът на вашето приложение

Точно сега по пощата ще бъде изпратено автоматично писмо за потвърждение с информация за приложението.