Заваряване с аргонова дъга

Това ръководство за прилагане е от съществено значение както за начинаещи, така и за любители. Съдържа цялата основна информация за самоподготовка на материали и работа на машината за заваряване.

Книгата може да се използва както за самоподготовка, така и за професионално обучение за учебно заведение по професия "заварчик".

Съдържа основни понятия и определения за всички видове заваряване, включително електродъгово, студено и газово, както и пълно описание на използваните съединения, материали и оборудване. Разглеждат се правилата за безопасна работа на преносими заваръчни машини и промишлено оборудване.

Книга: Заваряване

Заваряване с аргонова дъга

По време на заваряване с аргонова дъга с постоянен ток, неконсумативен електрод използва директна полярност. Дъгата гори стабилно, осигурявайки добро образуване на заваръчен шев. При обратна полярност стабилността на процеса намалява, волфрамовият електрод се прегрява, което води до необходимостта от значително намаляване на заваръчния ток. В резултат на това производителността на процеса намалява.

По време на автоматично и полуавтоматично заваряване с консумативен електрод се използва постоянен ток с обратна полярност, което осигурява висока производителност на процеса. В допълнение, при заваряване на алуминий, магнезий и техните сплави се получава мощно бомбардиране на повърхността на заваръчната вана с положителни йони, което заедно с процеса на катодно разпрашване води до разрушаване на филма от алуминиеви и магнезиеви оксиди, улеснявайки процеса на висококачествено заваряване без използване на потоци.

При заваряване с променлив ток с неконсумативен електрод е необходимо източникът на захранване да има по-високо напрежение на празен ход, което осигурява стабилно горене на дъгата и стабилизира процеса на заваряване.Въпреки това, поради ограничението на напрежението от съображения за безопасност, се използва допустимият ток на напрежение, върху който се наслагва високочестотен ток, включително осцилатор в заваръчната верига.

При заваряване с променлив ток се получава частично коригиране на тока поради различната електронна емисия на волфрамовия електрод и заварявания детайл.

През периодите, когато волфрамовият електрод е катод, електронното излъчване има по-голям интензитет, проводимостта на дъговата междина се увеличава и напрежението на дъгата намалява. В резултат на това заваръчният ток се увеличава.

През периодите, когато детайлът е катод, емисиите на електрони са по-малко интензивни, което води до намаляване на заваръчния ток. Поради това се появява определен компонент на постоянен ток, което води до намаляване на топлинната мощност на дъгата и значително усложнява разрушаването на оксидния филм по време на заваряване на алуминиеви и магнезиеви сплави и по този начин допринася за образуването на повърхностни и вътрешни дефекти. Следователно при заваряване с променлив ток се вземат мерки за премахване или намаляване на постояннотоковия компонент.

За тази цел към заваръчната верига се свързва последователно кондензаторна батерия от 100 μF на 1 A заваръчен ток или батерия (положителният полюс на батерията е свързан към електрода). Използва се и последователно свързване на активно съпротивление в заваръчната верига, но тази мярка намалява стабилността на дъгата и следователно при такава схема на заваръчната верига е необходимо да се използват източници на захранване на дъгата с повишено напрежение на отворена верига до 120 V.

При ръчно заваряване с неконсумативен електрод дъгата се възбужда върху въглеродна или графитна плоча и електродът се нагрява известно време, след което дъгата бързо се прехвърля в началото на рязането.При заваряване с променлив ток дъгата се възбужда с помощта на осцилатор без късо съединение на електрода към детайла. При полуавтоматично и автоматично заваряване дъгата се възбужда чрез докосване на въвеждащата лента с електродната тел, която се монтира за предотвратяване на дефект в началото на заваръчния шев.

Аргонно-дъгово заваряване може да се използва за създаване на шевове на челни, тройни и ъглови съединения.

При дебелина на листа до 2,5 мм се препоръчва да се заварява с ръбове.

С малка междина от около 0,1–0,5 mm е възможно да се заварява листов материал с дебелина 0,4–4 mm без фланци и режещи ръбове. Колкото по-малка е дебелината на челно заварените листове, толкова по-малка е допустимата празнина. Листове с дебелина 4–12 mm се заваряват с V-образен жлеб под ъгъл на жлеба 50–70°. Допустимата празнина в фугата е не повече от 1,0 mm. Консумацията на аргон трябва да осигури надеждна защита на електрода и метала на заваръчната вана от излагане на въздух. Трябва да се вземе предвид конфигурацията на детайла, който ще се заварява, за да се създаде добра защита на шева с икономично използване на газ.

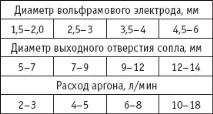

Препоръчват се следните съотношения:

Преди да започнете заваряването, продухте маркуча и горелката с малка порция аргон. Възбуждането на дъгата трябва да се извърши 3–4 s след подаването на аргон към горелката. Аргоновата струя трябва да защитава не само заваръчната вана, но и обратната страна на шева. Ако достъпът до обратната страна на шева е труден, използвайте облицовки или флюс.

Ръчното заваряване на листове с малка дебелина се извършва вляво, при което горелката се движи по шева отдясно наляво. Листове с голяма дебелина (повече от 12 мм) са заварени по правилния начин, т.е. горелката се задвижва отляво надясно. Оста на мундщука на горелката при заваряване на тънки листове (с дебелина до 4 mm) трябва да бъдеповърхност на заварени листове 75–80°. Пълнежният прът се въвежда в зоната на дъгата под ъгъл от 10-15 ° спрямо повърхността на заваряваните листове, т.е. почти перпендикулярно на оста на мундщука на горелката. При заваряване на листове с по-голяма дебелина оста на мундщука на горелката е разположена почти перпендикулярно на повърхността на заваряваните листове.

Дължината на дъгата при аргонно-дъгово заваряване е малка и възлиза на 1,5–2,5 mm с дължина на изпъкналия волфрамов електрод в диапазона 6–12 mm. Дъгата трябва да се гаси постепенно, като се увеличава междината на дъгата. Подаването на аргон към зоната на дъгата трябва да бъде спряно само 10–15 s след изгасването на дъгата, за да се предпази заваръчният метал от излагане на въздух, преди да се втвърди.

Автоматичното и полуавтоматичното заваряване с консумативен електрод се извършва при постоянна скорост на подаване на тел, независимо от напрежението на дъгата. Постоянността на дължината на дъгата се поддържа чрез автоматично саморегулиране. Използва се електродна тел с диаметър 0,5–2,0 mm. Листове с дебелина до 5 mm се съединяват чрез челно заваряване без режещи ръбове, а с дебелина на листа над 5 mm се получава V-образен шев с ъгъл на рязане 30–50 °.

Заваръчният ток влияе върху естеството на прехвърлянето на метал в шева. С увеличаване на тока капковото пренасяне на метала на електрода се заменя със струен и дълбочината на проникване се увеличава. Критичната стойност е стойността на тока, при която електродният метал започва да тече в заваръчната вана под формата на тънка струя. Практиката показва, че при заваряване на алуминиеви сплави критичният ток е 70 A на 1 mm 2 сечение на електродния проводник, при заваряване на стомани - 60–120 A на 1 mm 2 сечение на проводника.

Подготовката на повърхностите за заваряване включва обезмасляване с разтворители, авиационен бензин или технически ацетон и след това отстраняване на оксидния филм чрез механично почистванеили химически. Обработката се препоръчва да се извършва не повече от 2-4 часа преди заваряването. Механичното почистване се извършва с метални четки от телове с диаметър до 5 мм.

Химическият метод включва ецване за 0,5–1,0 минути с разтвор, състоящ се от 45–55 g технически натриев хидроксид и 40–50 g технически натриев флуорид на 1 литър вода, изплакване с течаща вода, неутрализация в 25–30% воден разтвор на азотна киселина за 1–2 минути, изплакване в течаща вода, след това в гореща вода, сушене до пълно изпаряване на влагата.