Дъгово заваряване, Заваряване с въглероден диоксид

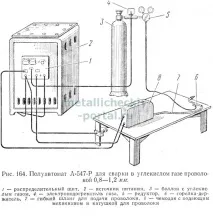

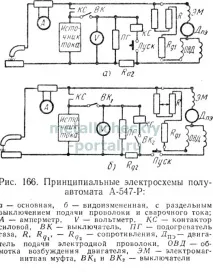

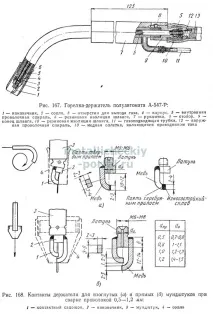

Индустрията произвежда голям брой полуавтоматични и автоматични заваръчни машини за въглероден диоксид. В повечето полуавтоматични машини телта се подава в дъгата по метода на изтласкване, за което се използва захранващ механизъм, който се задвижва от електродвигател и система от ролки за подаване на телта през гъвкав маркуч в дъгата. Държачът на горелката в такива полуавтоматични машини има малки размери и тегло. За заваряване на алуминиева сплав Второ, особено при използване на тънка тел, методът за избутване на телта не е достатъчно надежден, тъй като телта лесно се огъва и равномерността на подаването й се нарушава. В такива случаи се използват полуавтоматични устройства с телоподаване чрез издърпване. Механизмът за подаване на тел се намира в самия държач и е оборудван със специален малък електродвигател; това усложнява дизайна на държача, увеличава неговите размери и тегло. Такъв принцип на подаване се използва например в полуавтоматичното устройство PSHPA-10. На фиг. 164 и 165 са показани полуавтоматични заваръчни машини A-547-P и A-537-U. Електрическата верига на полуавтомат A-547-R е показана на фиг. 166. Всички вериги за управление на полуавтомат А-547-П се захранват от верига на заваръчния ток, в кутията на оборудването няма високо напрежение. При заваряване на много къси шевове и дебелина на метала под 1 mm, както и при свързване с големи празнини, електрическата верига, показана на фиг. 166б. Различава се от диаграмата на фиг. 166, но от факта, че вместо бутона "Старт" във веригата на намотката на възбуждане на двигателя е включен крачен превключвател (за пост заваряване) или превключвател, монтиран на щита на заварчика (за мобилен пост).  Държач за горелкалек полуавтоматичен A-547-P е показан на фиг. 167. За стабилен процес на заваряване с тел от 0,5-1,2 mm е необходима постоянна скорост на подаване на тел и постоянно изпъкване на края на електрода. Постоянността на скоростта на подаване на тел се осигурява от падаща ролка без жлеб с фин тъп прорез. Позицията на жицата върху ролката се фиксира от направляващите и приемащите тръби. Разстоянието между точката на подаване на ток към проводника и продукта (обхват) трябва да бъде равно на: Ако надвесът е по-голям от определените граници, тогава процесът на заваряване се нарушава и пръскането на метал се увеличава, а ако е по-малко, тогава върхът изгаря. Постоянността на заминаването и надеждността на контакта на върха и проводника на мястото на захранване с ток се осигурява чрез използването на контактни ботуши (фиг. 168). В извити върхове се използва един контактен ботуш (фиг. 168, а), в прави върхове - два (фиг. 168, b). Тъй като жлебовете в ботушите се развиват, те се огъват. За да се увеличи устойчивостта на ботушите, твърда волфрамова сплав е запоена върху контактната равнина със сребърен припой. Гъвкавият маркуч (фиг. 169) е с дължина 1200 mm и е снабден с токоприемник в единия край, състоящ се от направляваща тръба 11, притисната от съединителна гайка 10 към върха 9, към която е прикрепен многожилен меден проводник 7. Целият токоприемник е покрит със слой от гума 8. Газо-електрическата горелка е прикрепена към другия край на проводника на маркуча с помощта на щикова ключалка 1 и винт 2. Вътре в маркуча е вкарана спирала от стоманена тел 6, което му придава твърдост. Над маркуча върху гумената тръба 5 са поставени гумени накрайници 3, фиксирани със скоби 4. За заваряване във въглероден диоксид можете да използвате модернизираното полуавтоматично устройство PSh-54, предназначено за заваряване под флюс. Начинът за преработване на машинатапредложен от А. И. Шумков, Л. И. Казаков и Е. В. Подшибякин. Устройство за подаване на поток или подаване на газ е монтирано на мундщука на държача, а хардуерната кутия с помощта на превключвател се включва или за заваряване в CO2, или под флюс. На фиг. 170, а показва дизайна на горелката, а на фиг. 170, b - електрическа верига на модернизираното полуавтоматично устройство PSh-54. Във веригата на хардуерната кутия са въведени допълнително реле за дъга RD и превключвател TP. Включването на DP двигателя на механизма за подаване на тел се извършва не от спомагателните контакти на заваръчния контактор KS, а от свободните нормално отворени контакти на междинното реле RD. При заваряване във въглероден диоксид превключвателят TP затваря веригата на бобината на заваръчния контактор KS и блокиращата верига на бутона за управление CU. Телоподаващият двигател DP на празен ход се включва от бутона за управление KU, както при заваряване под флюс. Когато електродът е затворен към продукта, релето на дъгата RD се активира, т.е   Автор:АдминистрацияОбща оценка на статията:Публикувана:01.06.2011 г. _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ |