Електровинтови и хидравлични винтови преси

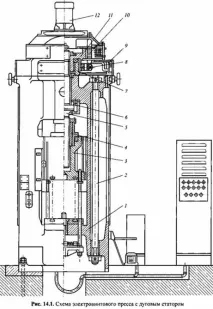

Електрическа винтова преса с дъгов статор

Първата експериментална електрическа винтова преса е проектирана и произведена в СССР през 1932 г. по предложение на проф. А.Т. Голован. Тази преса имаше всички характеристики на съвременните електрически винтови преси, имаше доста висока ефективност, но поради несъвършенството на дизайна електрическият двигател беше много горещ. Поради това широкото въвеждане на такива преси в индустрията беше забавено, докато през 60-те години не бяха създадени надеждни електрически двигатели.

Характеристика на домашните електрически винтови преси е директното електрическо задвижване на главния задвижващ механизъм без междинни механични или хидравлични предавки.

- композитен, състоящ се от лята основа със стойки и горна траверса. За да се увеличи твърдостта, масивната лята рамка се затяга с два съединителни болта 2 (шипове); необходимостта от такива болтове за композитни легла е очевидна.

Гайката 4 на винтовата двойка е монтирана на плъзгача 3. С помощта на надлъжни и напречни клинове положението на гайката може да се регулира спрямо оста на плъзгача. Винтът 5 се опира с пръстеновидно рамо в средната част на опорния лагер 6, разположен в долната равнина на горната траверса на пресата. По време на работния ход силата на щамповане се предава по веригата от части: горната щампа - плъзгача - гайката - винта и нейната яка - опорния лагер - траверсата на рамката и нейните стелажи и се затваря върху пресовата маса, където е монтиран долният щампо.

В горната част на крайната част на винта е закрепен маховик-ротор 11 върху процепи, чиято позиция спрямо оста на пресата е фиксирана от цилиндричен плъзгащ лагер 7, монтиран в корпуса на задвижването 9; долният край на ръба на маховика лежи върху опорен лагер.

С регулируемо разстояние до повърхносттав корпуса на задвижването се намира статор 10. Използват се два вида статори: кръгли (затворен статор) и дъгови (статор с отворена дъга). В домашните дизайни на електрически винтови преси се използват дъгови статори (оттук и името на пресата). В жлебовете на статорите се полага намотка, през която преминава електрически ток с индустриална честота. Два дъгови статора, разположени симетрично отдясно и отляво на ротора на маховика, осигуряват взаимно балансиране на електродинамичните сили. Така статорите и маховикът-ротор образуват специално проектиран асинхронен електродвигател. Електромагнитното поле, възникващо в статорите под действието на електродинамични сили, върти маховика-ротор.

Спирачката 8 на пресата е двублокова, а по-малкият ръб на ротора на маховика, разположен под инерционния ръб, служи като спирачен барабан. Подложките са монтирани на корпуса на задвижването и се управляват от електропневматична система. Вентилатор 72 е предназначен за охлаждане, обдухване около статорите. Плъзгачът - лята (или заварена) права призма - е монтиран в водачите на рамката.

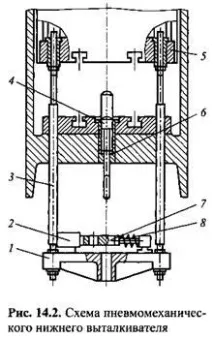

Пресата е оборудвана с пневмомеханичен долен ежектор, състоящ се от самия тласкач 4 (фиг. 14.2) с опорна пружина 6, долната напречна греда Y, свързана с пръти 3 с плъзгача 5 на пресата, и ключалка, съдържаща пневматичен цилиндър 2, плъзгач 7 и работна пружина 8.

Пресата има комбинирана система за смазване: течност за смазване на лагерите на задвижването и главния задвижващ механизъм и пластмаса за смазване на водачите на плъзгачите и резбите на гайките. Течната смазка се доставя от бутална помпа с пневматичен цилиндър, пластмаса - от ръчна помпа.

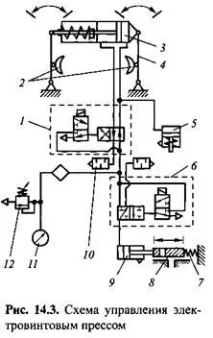

Помислете за работата на пресата. В първоначалното положение плъзгачът е в STOL и главния изпълнителмеханизмът е забавен. Перфораторът поставя детайла в щампата и натиска бутона или педала за управление. В този случай разпределителната макара 1 е активирана (фиг. 14.3); сгъстен въздух от лявата кухина на спирачния цилиндър 3 се изпуска през ауспуха 10 в атмосферата и се подава в дясната кухина. След това спирачните накладки 2 се разминават, освобождавайки ръба на спирачния барабан на маховика и главният задвижващ механизъм се освобождава. От хода на лоста 4 на десния блок се активира безконтактният краен изключвател (BKV), електродвигателят на пресата се включва и плъзгачът се ускорява при движение надолу.

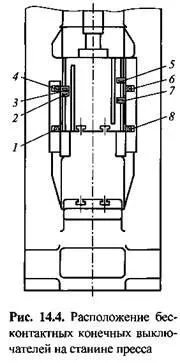

Когато плъзгачът не достигне детайла с 30,50 mm, флаг 7 (фиг. 14.4) взаимодейства с BKV 8, монтиран на десния крак на леглото, и електрическият мотор се изключва. По-нататъшното движение на главния задвижващ механизъм се извършва под действието на гравитацията. В процеса на удар от флага 2, друг BKV 1 се задейства на лявата рейка и дава сигнал за обратно въртене на ротора на електродвигателя за движение

плъзнете нагоре. Когато плъзгачът не достигне СТОП от флаг 5, се задейства БКВ 6, от действието на който се изключва електродвигателят. В същото време разпределителната макара 1 се активира (виж фиг. 14.3) и прехвърля подаването на сгъстен въздух в лявата кухина на спирачния цилиндър 3 и освобождава от дясната - процесът на спиране започва и главният задвижващ механизъм спира в KVP. Единичният цикъл на пресата е завършен.

Системата за управление на пресата осигурява и работа с непрекъснати ходове. За да направите това, е необходимо да използвате BKV 4 (виж фиг. 14.4). След това, когато плъзгачът достигне KVP и края на спирачния процес, флагът 3 през BKV 4 включва електрическия мотор за директно въртене и освобождава главния задвижващ механизъм, в резултат на което плъзгачът незабавно се движинадолу. Непрекъснатото възвратно-постъпателно движение на плъзгача продължава, докато се натисне бутонът Stop на контролния панел на пресата. Когато пресата е оборудвана с устройства за автоматизация, включването на плъзгача надолу в цикъла на непрекъснато движение се извършва от съответния сензор, монтиран на работното тяло на устройството за автоматизация, и BKV 4 в този случай е блокиран.

Ходовете за регулиране на плъзгача на пресата се получават чрез краткотрайно периодично натискане на съответните бутони на контролния панел.

Щампованата заготовка се изхвърля от кухината на матрицата по следния начин. Когато плъзгачът се движи надолу преди удара, разпределителната макара 6 (виж фиг. 14.3) изпуска въздух от цилиндъра 9 и под действието на работната пружина 7 плъзгачът 8 се премества наляво, заемайки такова положение, когато проходният отвор в напречния елемент 1 (виж фиг. 14.2) е блокиран. Следователно, по време на последващото издигане, плъзгачът се движи върху тласкача 4 (виж фиг. 14.2), повдига го и по този начин избутва детайла от щампата. В края на хода нагоре на плъзгача и, следователно, напречната греда, разпределителят 6 се задейства (виж фиг. 14.3). В резултат на това към цилиндъра 9 се подава сгъстен въздух. Плъзгачът се движи надясно, отваряйки отвор в напречната греда: тласкачът 4 (виж фиг. 14.2) под действието на гравитацията пада надолу върху пружината 6 в първоначалното си положение, освобождавайки кухината на матрицата за нов оригинален детайл.

Превключвателят за налягане 11 (виж фиг. 14.3) е необходим, за да се изключи пресата в случай на прекомерен спад на налягането на въздуха в мрежата. Предпазният клапан 12 работи в блок с регулатор на налягането и в случай на повреда на последния също изключва пресата.

Както е известно, кинетичната енергия на движещите се части на винтовата преса зависи от ъгловата скорост на маховика. Ускорение на маховика до номинална скоростосигурява удар с номинална енергия. С намаляването на ъгловата скорост кинетичната енергия също намалява. От принципа на работа на винтовите преси следва, че с увеличаване на хода надолу на плъзгача маховикът се ускорява по-силно, с намаляване на хода ъгловата му скорост намалява. По този начин нивото на кинетичната енергия може да се регулира чрез промяна на позицията на флагове 5 и 7 (виж Фиг. 14.4) на плъзгача на пресата. Колкото по-рано флагът 5 действа върху BKV 6, толкова по-малко плъзгачът се издига нагоре и следователно толкова по-малко е неговото ускорение при движение надолу. От своя страна, колкото по-рано флаг 7 действа върху BKV 8, толкова по-бързо електрическият мотор се изключва и скоростта на маховика намалява.