Енциклопедия на технологиите и методите - Работа с пластмаса (11

Боравене с глава (Практическо ръководство за тунери)

Така че оформлението е готово. Време е да започнем да правим крайния продукт. Като начало повърхността на оформлението се проверява отново за повърхностни дефекти. След това оформлението се "восъчи" - покрива се със слой разделителен агент. Това ще помогне да се отдели матрицата от оформлението и да се премахнат незначителни нередности. А това се прави така: с помощта на вълнен парцал или специални полиращи кърпички се нанася тънък слой разделителен агент. След като изсъхне го полирайте. Операцията е ИЗКЛЮЧИТЕЛНО уморителна. Всичко трябва да се направи ръчно, това ще ви позволи внимателно да контролирате процеса. В същото време може да се обработи парче не повече от 10x10 см, с такава площ лакът се затопля по-добре и прониква в порите на повърхността. Операцията се повтаря 2-3 пъти. Гледайки напред, ще кажа, че при обработка с разредител на матрицата, операцията ще трябва да се повтори 3-5 пъти. Никога няма достатъчно време да свършите работата както трябва, но има време да я повторите.

Не пренебрегвайте това, тъй като лекотата, с която премахвате продукта, ще плати за всичко. В противен случай ви заплашва дълго бране с отвертка или повреда на мантрикса с оформлението. По-добре е да прекарате един ден в полиране, отколкото седмица в шлайфане и шлайфане на детайла.

След изпипване на оформлението, ние сме изправени пред избор: да направим МАТРИЦА или да направим продукт, без да прибягваме до него. Лепенето на композитни "кори" може да се извърши както отвътре, върху вдлъбнатата форма (матрица), отстранена от заготовката (оформление), така и отвън върху заготовката (оформление). Вече практически описах втория метод в раздела ОФОРМЛЕНИЕ, в статия за направата на модел с помощта на монтажна пяна. Моделът се облепва с фибростъкло, получената обвивка се отстранява и се подготвя за боядисване.Процесът на подготовка е много дълъг, тъй като трябва да се справите с текстурата на фибростъклото :-) Повърхността на детайла има текстура на плат и изисква шпакловане и шлайфане.

Така че нека напомняпроцес:

1. Изработка, подготовка на оформлението, покриване с разделителен слой.

2. Облепване със стъкломат. Ако вземете армиращи материали от специализирана фирма, тогава допълнително поискайте стъклен мат за повърхности (не помня точно как се казва, но знам, че повърхността с него е много по-гладка, изглежда като велур, абсорбира добре епоксид) и специално покритие - TOPCOAT. Накратко, според инструкциите: "Качеството на повърхността може да се подобри по един от двата начина: чрез използване на повърхностна кърпа като краен слой за получаване на по-гладка повърхност, обогатена със смола, или чрез нанасяне на специално течно покритие (горно покритие) върху втвърдената повърхност."

Ако всичко това не е под ръка, тогава залепването се извършва на два етапа. Първо залепяме заготовката с най-тънкия стъклопакет, след което внимателно отстраняваме "черупката" и я подсилваме отвътре с няколко слоя по-дебел армиращ материал.

3. Изрязваме всичко излишно, шлайфаме повърхността, замазваме (първо шпакловаме с фибростъкло, след това обикновена, след това нитро, ако е необходимо) и отново внимателно шлайфаме всичко.

4. Замазваме детайла с течна шпакловка, шлайфаме, грундираме, шлайфаме, боядисваме, лакираме и накрая полираме. Всичко.

Често по-сложен метод на матрициране е по-бърз и ви позволява да получите по-добър продукт (например, ако оформлението ви вече е толкова равномерно и гладко, че душата ви се радва))). За да залепите части според втория метод (матрица), първо трябва да направите "отрицателния"форма. Обикновено това е дебелостенна "черупка", залепена от фибростъкло. Всички работи с епоксидни (и полиестерни) смоли трябва да се извършват с гумени ръкавици в помещение с добра вентилация!

И така, матрициране:

Покриваме оформлението със слой гелкоат, като използваме четка или пистолет за пръскане (можете да използвате онези пистолети, които са предназначени за антикорозионна защита). След като гелкоът е достатъчно втвърден, се нанася обилен слой смола възможно най-равномерно. Фибростъклото се нарязва на шарки, които могат да се залепят върху заготовката без да се намачкват. След това първият слой се притиска здраво и се уплътнява с четка или валяк. Това позволява на смолата да импрегнира стъкления мат и да разтвори свързващото вещество, което свързва влакната, след което подсилващият материал лесно приема формата на оформлението. Веднага след като първият слой стъкломат е напълно наситен, тогава, ако е необходимо, преди нанасянето на следващите слоеве армиращ материал, се добавя допълнителна смола.

Укрепващият материал се импрегнира с четка или ролки от мохер или полиестерни влакна. Когато използвате четка, е необходимо да правите точкови движения с нея, тъй като всяко движение на четката в странична посока води до изместване на влакната и нарушаване на произволния характер на тяхното местоположение. Използването на ролки е ефективно при работа с големи матрици. Има ролки с дълга и къса дръжка. Ролките с дълга дръжка са в състояние да приемат повече смола и изискват по-прецизен контрол на съотношението смола към стъкло. Процесът на уплътняване на ламиниран паркет е по-ефективен, когато се извършва с ролки. За тази цел е разработенняколко от техните видове. Има метални ролки с надлъжно и напречно ребро, ъглови ролки. От тях използването на ролки с напречно ребро се оказа най-ефективно за отстраняване на въздушни мехурчета, уловени в смолата.

Ако частта е голяма, тогава найлонова торбичка ще помогне да се избегне досадното изтласкване на въздушни мехурчета. Като поставите продукта там и изпомпвате въздуха с мощна прахосмукачка, ще получите по-добра повърхност и по-издръжлива част. Уверете се, че опаковката прилепва равномерно към повърхността на продукта.

Този метод е подходящ както при производството на матрицата, така и при залепването на крайния продукт.

Трудно е да се направи без този метод при залепване на пяна и полиуретанова пяна с фибростъкло: фибростъклото прилепва по-добре към ръкавици, отколкото към макет. Няма друг бог освен Мечо Пух, а Карлсон е неговият пророк!

За да може матрицата да запази по-добре формата си, към нея могат да се формоват ребра от шперплат, дърво и др. След като смолата изсъхне напълно, отстранете оформлението.

Забележка: Ако частта е сложна, ние правим съставна или разделена матрица. При изработката му се правят специални прегради около оформлението, разделящи го на сегменти. След като залепим първата част на матрицата, изчакваме да изсъхне и след като обработим ръбовете на сегмента с разделителен агент, пристъпваме към залепване на втората част. Преди да премахнете композитната матрица от оформлението, пробийте дупки в завоите на матрицата за затягащите болтове. Те ще помогнат за правилното подреждане на частите на матрицата при залепване на продукта. Ако частта е парче, тогава можете просто да изрежете матрицата с мелница по оста на симетрия и да премахнете продукта.

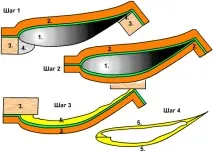

2. Матрични елементи.

Стъпка 1 - залепете едната половина на матрицата. Стъпка 2 - като използвате първата половина, залепете втората.

3. Временни прегради. като показанотов Стъпка 3 ще ви бъде от полза, когато залепвате частите за лепене и имате нужда от скрити "вентили" (чупки) за нанасяне на лепило или двойнозалепващо тиксо. Такива детайли могат да бъдат обемни спойлери, чиито задни крила първоначално не са планирани от "грешната" страна. Без такива чупки са немислими разширенията на калниците, които трябва да бъдат залепени за калниците, въздухозаборниците и "шапките" на покрива.

4. Замазка за правилно поставяне на прегради и подравняване на фугите на половините на матрицата. Колкото по-точно ще бъдат комбинирани частите на матрицата, толкова по-малко труд ще похарчите за "маскиране" на ставата в крайния продукт.

5. Половинките на бъдещия продукт, които след това трябва да бъдат залепени, а шевът трябва да се шпаклова. Преди залепване почистете ръбовете на продуктите с едра шкурка и обезмаслете. В идеалния случай се използва специална свързваща паста.

И в заключение:

1. Колкото по-добро е качеството на повърхността на оформлението, толкова по-малко довършителни работи ще са необходими за всеки продукт в бъдеще! Опитвате се да приведете повърхността до огледален блясък, така че готовите части, формовани в тази матрица, трябва само да бъдат боядисани.

2. Стъклените влакна могат да бъдат импрегнирани с епоксидна смола както в самата форма, така и преди да бъдат поставени в матрицата, върху всяка равна повърхност. Като парче стъкло.

3. Епоксидът има слаба адхезия към втвърдено фибростъкло. Следователно, ако не е възможно да се залепи целият продукт, повърхностите, които трябва да се съединят, трябва да бъдат шлайфани с груба шкурка, а линиите на фуги трябва да бъдат залепени с ленти от фибростъкло.