Фасонни и свързващи части на тръбопроводи, колена, преходи, тройници, дъна

При производството и монтажа на стоманени технологични тръбопроводи се използват заварени фитинги за следните цели:

- колена за промяна посоката на потока на транспортирания продукт

- преходи за промяна на диаметъра на тръбопровода

- тройници, тройници, кръстове и седла за разклонителни устройства

- тапи за затваряне на свободните краища на тръбопроводи.

Коляно - профилна част от тръбопровода, предназначена да променя посоката на потока.

Клоните по дизайн и метод на производство се разделят на:

- безшевни, стръмно извити или огънати;

- стръмно извити щамповани;

- заварени (секционни).

Тройник – профилна част от тръбопровод, предназначена да обедини или раздели потока на вещество под ъгъл от 90 °.

Тройниците се делят на:

- равнопроходен – без намаляване на диаметъра на клона

- преходен - с намаляване на диаметъра на клона. Разнообразието от дизайни на тройници се дължи на факта, че силата на тръбопроводната секция в местата, където се образува дупката, е рязко намалена.

В зависимост от коефициента на безопасност на тръбопровода и съотношението на диаметъра на клона към диаметъра на главната линия може да се наложи неговото локално укрепване. За това се използват специални усилващи елементи.

Най-голямото намаляване на якостта на тръбопроводите се наблюдава при заварени клони с еднакви отвори, получени чрез връзване без усилващи елементи. Такива съединения обикновено се използват за условно налягане Pu до 2 MPa.

За налягания над 2 MPa се използва или подсилен корпус, койтоса направени под формата на отделни заварени тройници или връзката е подсилена с горна яка

Преход – тръбен фитинг, предназначен да разширява или свива потока.

Преходите по дизайн са разделени на концентрични и ексцентрични.

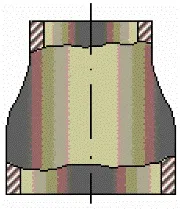

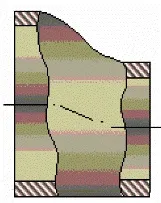

Концентрични преходи (фиг. 6, а) се използват за вертикални тръбопроводи, а ексцентрични (фиг. 6, б) - за хоризонтални.

Фигура 6 - Видове преходи:

а– концентричен преход;b– ексцентричен преход

Използването на ексцентрични преходи позволява да се избегне образуването на така наречените "торби" в хоризонтален тръбопровод и улеснява отстраняването на продукта, когато е изключен.

Заграждения

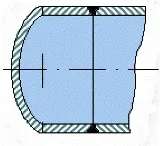

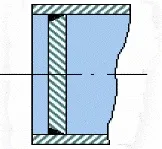

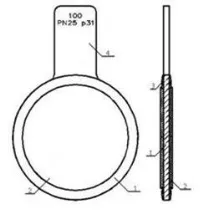

Дизайнът на тръбопроводите предполага наличието на отделни секции, в които е необходимо да се блокира потока на работната среда с помощта на тапи. В зависимост от нуждите и условията на работната среда се използват различни видове щепсели (Фигура 7)

За блокиране на определени участъци в тръбопроводите широко се използват фланцови тапи. Те са дисковидни с пръстеновидна уплътнителна повърхност и отвори за монтаж. Дизайнът е подобен на този на плоския фланец, но тапата няма отвор за тръба в центъра на диска. Той се монтира към фланеца в края на припокрития участък на тръбопровода с помощта на фиксиращи болтове или шпилки.

Запушалките се използват, когато е необходимо да се монтира херметично уплътнение в тръбопроводната система в нейните краища

Фигура 7 - Тръбни тапи:

а– елипсовидна тапа;b– плосък щепсел

Щупките за фланцови връзки са тръбопроводни елементи, които се използват за затварянепотока на работната среда в тази част на тръбопровода, където се извършват изпитвания, монтаж, сервизни или ремонтни работи. Използването на тапи се практикува в тръбопроводи (включително водопроводи и газопроводи) в различни индустрии. В същото време е важно щепселът да е изработен от метал, който отговаря на условията на работа.

Както подсказва името, тези тапи се монтират на съществуващ фланец или между фланци, катофланцови уплътнения. Тапите са евтина алтернатива на спирателните тръбопроводни кранове и се използват в случаите, когато необходимостта от спиране на потока на работната среда възниква рядко. По същество щепселите трябва да имат същите спецификации (DN и PN) като клапаните, които заменят. Предназначението на тапата е подобно на предназначението на спирателните кранове, тоест може да работи само в две позиции - затворено или отворено и не е възможно да се регулира потока с негова помощ. За регулиране на потока се използват дроселни и ограничителни шайби, чийто дизайн е подобен на дизайна на щепсела, но в същото време имат отвор в центъра на диска. Размерът на отвора зависи от необходимия поток на средата.

Според вида тапи те могат да бъдат разделени нафланцови ивафлени. От своя страна има два основни вида тапи за вафли - ротационни и тапи с дръжка. Поради факта, че фланцовото съединение с монтиран в него щепсел трябва да отговаря на високи изисквания за безопасност и плътност, голямо внимание се обръща на правилния избор на уплътнение за конкретен монтаж, в зависимост от работната среда, температура и налягане. Като уплътнителен елемент в тапите се използват: паронит, гума, флуоропласт, както и уплътнения оттермично разширен графит

Главен фланец

Фланцева тапа (или глух фланец) е част от тръбопровода, която служи за временно затваряне или консервиране на отделни клонове на тръбопроводни системи. Глухият фланец е изработен от различни видове стомана (въглеродна, легирана, неръждаема). С правилния избор на материал фланцовите тапи могат да се използват за затваряне на крайните фланци на тръбопроводи и оборудване при почти всякаква влажност в температурния диапазон от -70°С до + 600°С.

Най-често тапите се правят чрез топъл печат. Този метод на производство минимизира наличието на кухини и пукнатини, което придава на продукта отлични механични свойства, здравина и надеждност.

Фланцевата тапа се фиксира чрез закрепване към крайния фланец на тръбопровода или оборудването. Уплътнението за фланцово съединение с глух фланец се избира в зависимост от средата, температурата и налягането, като се отчита възможността за резки промени в работните параметри.

Тепселите за ръкохватки също са предназначени да се монтират между фланците по време на работа (фиг.8). След употреба тапата се отстранява и фланците се затягат. За по-лесно използване такъв щепсел може да бъде доставен с вафлен пръстен. Този пръстен с прикрепеното уплътнение се поставя между фланците след отстраняване на щепсела. Дебелината на пръстена съответства на дебелината на използвания щепсел, така че не е необходимо разширяване и затягане на фланците при монтаж и демонтаж на щепсела.

Фигура 8 Щепсел за пластини с дръжка

Всички тръбопроводи, когато температурата на транспортирания продукт или околната среда се промени, са подложени на температурни деформации (удължение илискъсяване).

Ако деформацията е невъзможна в тръбопровода, възникват значителни надлъжни сили, които засягат крайните фиксирани точки (опори), опитвайки се да ги преместят от мястото им. Тези сили могат да бъдат толкова значителни, че да разрушат опори, да причинят изкривяване на тръбопровода или да доведат до повреда на фланцови и заварени съединения.

За да се предпази тръбопроводът от допълнителни натоварвания, произтичащи от температурни промени, той е проектиран и конструиран по такъв начин, че да може свободно да се удължава при нагряване и да се скъсява при охлаждане, без да се натоварва прекомерно материала на тръбите и съединенията. Способността на тръбопровода да се деформира под въздействието на топлинни ефекти в рамките на допустимите напрежения в материала на тръбата се нарича компенсация на топлинно удължение.

Компенсацията на топлинното удължение на тръбопроводите се извършва по един от двата начина:

- подреждане на тръбопроводи със самокомпенсация;

- монтаж на различни видове компенсатори.

Способността на тръбопровода да компенсира топлинното удължение поради еластичността на конструкцията и еластичните свойства на метала без специални устройства, вградени в тръбопровода, се нарича самокомпенсация.

Самокомпенсацията обикновено се наблюдава на места с естествени завои на тръбопроводи и следователно не изисква допълнителна консумация на тръби, използва се на линейната част и в рамките на PS.

По конструкция и принцип на действие компенсаторите се разделят на четири основни групи: U-образни, лещовидни, силфонни и салникови.

P-образните компенсатори имат голяма компенсираща способност (100…1500mm) и се използват главно за надземно полагане на тръбопроводи (фиг.9). Такива компенсатори са най-широко използвани втехнологични тръбопроводи поради относителната простота на тяхното производство и лекота на използване.

Техните недостатъци са: повишено хидравлично съпротивление, голям разход на тръби, значителни габаритни размери и необходимост от изграждане на допълнителни опорни конструкции.

U-образните компенсатори се изработват с помощта на огънати, стръмно огънати и заварени завои. Компенсаторите с извити колена могат да се монтират на тръбопроводи за всякакви налягания и температури и, като правило, в хоризонтално положение. При ограничена площ компенсаторите могат да бъдат монтирани във вертикално или наклонено положение, докато те трябва да бъдат оборудвани с дренажни фитинги и вентилационни отвори.

Фигура 9P -образен компенсатор

Семфонният компенсатор намери най-голямо приложение сред всички видове компенсатори. Основният (работен) елемент от този тип е силфонът.

Силфон - вълнообразна обвивка, наподобяваща гофриране, която има способността да се удължава или стеснява, да се огъва в различни посоки поради промени в температурата, налягането или други параметри.

Доставените силфонни компенсатори имат разрешения за употреба, издадени от Федералната служба за технически надзор за използване в нефт и газ и се използват при полагане на надземни тръбопроводи в рамките на помпената станция.

Силфонните компенсатори (фиг. 10) се произвеждат от най-малките диаметри от DN 15 mm до DN 1200 mm и могат да работят в температурен диапазон - от -260 до +850 ° C и работно налягане от вакуум до 15,0 MPa.

Те могат да бъдат монтирани почти във всяка точка по целия тръбопровод, независимо от начина на полагане на тръбопровода. Поддръжката на силфонен компенсатор не изисква големи материални и временни разходиразходи, включва визуална проверка за механични и корозионни повреди и почистване на маншона на компенсатора от замърсяване.

Силфонните компенсатори се използват за защита на тръбопровода от натоварвания, произтичащи от деформация на тръбопровода поради тяхното термично разширение или свиване, те също така предпазват тръбопровода от вибрации и водни удари. Някои видове компенсират неправилното подравняване на тръбопроводите. Срокът на експлоатация на такива компенсатори обикновено е равен на експлоатационния живот на тръбопровода.

Фигура 10 - Монтаж на силфонни компенсатори

Маншонът на компенсатора се изработва чрез валцоване на листа на специални валцови стендове. Обикновено се състои от един или повече слоя - за увеличаване на якостните свойства.

Компенсаторът на силфона запазва своята здравина при много циклични деформации на натиск или опън, така че компенсаторът на силфона служи за достатъчно дълъг период от време.

Разлики между силфонни компенсатори и U-образни и L-образни:

- по-малки размери на тръбопровода и намаляване на потреблението на тръби с 20% - следствие от спестяванията;

- икономия на топлоизолация на тръбопровода;

- намаляване на хидравличните загуби; малки размери;

- намаляване на броя на опорите на тръбопровода;

- повишена скорост на сглобяване.

Оментални компенсатори (Фиг.11) са проектирани и използвани за тръбопроводи на водни и парни отоплителни мрежи с параметри на водата и парата до Pwork 2) при температура на водата до 200 ° C и при температура на парата до 300 ° C. Едностранни компенсатори на жлеза - за условни проходи от DN100 до 1400 mm, двустранни компенсатори на жлеза от DN100 до 800 мм. Материал на салниковите компенсатори: безшевни тръби от стомана 20 (GOST 1050) и стомана VSt3sp5 (GOST 380).Температура на водата до 200C, парата до 300C.

Фигура 11 - Компенсатор на жлезата