Контрол на качеството на изработените пилоти за целостта на шахтата

Един от основните и важни видове "скрита работа" в строителната практика е монтажът на пилотни основи. Възлагащите организации в някои случаи са твърде формални в подготовката си, в воденето на дневници за производството на пилотни работи. В тази връзка при монтажа на пилоти е необходима добре развита система за контрол на тяхното качество. Това се отнася и за монтажа на пилоти по всяка известна технология - за пробити, пробити инжекционни, забити или натиснати пилоти.

2. Пилоти, направени в земята

Контролът на качеството на работата по време на пробиване на кладенци и бетониране на пилотния вал, извършван директно на строителната площадка от службата на майстора и клиента, в много случаи е недостатъчен. Аварийните деформации на сгради и конструкции върху пилоти, настъпили през последните години, показват намаляване на качеството на производството на такива пилоти. В момента, като правило, не се извършва правилен поетапен контрол върху спазването на всички технологични параметри. В много новосъздадени специализирани фирми в България няма лабораторна база и работата по проверка на качеството на произвежданите пилоти не е включена в разчетите.

Традиционните изпитвания на статично натоварване на пилоти са най-представителният тест за определяне на носещата способност на тези пилоти, но те по никакъв начин не гарантират качеството на пилота като стоманобетонна конструкция. ГОСТ Р 5686–90 „Почви. Методи за полеви изпитвания с пилоти” се предписва да се изпитват пилоти със статично натоварване до 0,5% от общия брой пилоти, но не по-малко от 2 бр. Но в редица случаи производителите на пилотни конструкции, знаейки кои пилоти са назначени за тестове, подхождат към тях по различен начин от обикновените пилоти и носещата способност на тази купчина може да се различава значително от носещата способностпо-голямата част от купчините. Българските разпоредби, включително SNiP 3.02.01-87, обръщат голямо внимание на проблемите за спазване на технологията за монтаж на пилоти: вертикалност на забиване на пилоти, висококачествено пробиване на сондажни пилоти, фиксиране на проектното положение на армировъчната клетка, изисквания към бетоновата смес, както и наблюдение на непрекъснатостта на бетонния вал на пробитите пилоти. Предписано е да се оцени целостта на тялото на пилота чрез изпитване на проби, взети от пробити ядки, както и да се контролира целостта на шахтата на пилота с помощта на неразрушителни методи. Контролът на целостта на шахтата на сондажните и особено на пробитите инжекционни пилоти е изключително важен, тъй като нарушението на технологията може да доведе до значително намаляване на носещата способност на пилотите, както по отношение на почвата, така и на материала. Вземането на проби от бетон, когато се подава в кладенеца, може да служи само за косвена оценка, т.к наборът от якост на бетон в кубчета и бетон в кладенец са различни. Много причини могат да доведат до нарушаване на целостта на шахтата, по-специално: недостатъчен обем бетон на строителната площадка по време на бетонирането на купчината, неоправдано прекъсване на бетонирането на шахтата, течове в свързването на обсадни тръби във водонаситени почви, разслояване на бетонната смес и др. На практика е невъзможно да се открият дефекти в такава купчина с традиционна система за управление. Най-опасни за безпроблемната експлоатация на сградите са сондажните и сондажни инжекционни пилоти с малък диаметър. Последните са изградени от цимент и дребнозърнест хоросан и всяко нарушаване на тяхната непрекъснатост може да доведе до разрушаване на тялото на пилота и локално срутване на надземни конструкции.

3. Набити стоманобетонни пилоти.

Изграждането на набивни основи от забити пилоти е много по-бърз процес в сравнение спробиване. Този тип пилоти е по-разпространен у нас. По отношение на този тип пилоти има идея, че те имат гарантирана цялост на шахтата. Въпреки това, както показва опитът, по време на масово забиване на пилоти в много случаи има нарушение на целостта на купчината поради лошо качество на фугата на композитни пилоти, образуване на пукнатини в пилоти по време на съхранение, по време на монтаж на пилотни единици на стрелата, както и скрити дефекти в производството на пилотния вал. Геотехническите наблюдения показват, че често има отклонение на участъците от композитни пилоти от вертикалата, несъответствие от отделните инсталации с проектния клас на бетона и водоустойчивостта и др.

4. Анализ на различни съвременни системи за контрол на качеството на пилотите

През 70-те години ултразвуковият импулсен метод започва да се използва широко за контрол на качеството на пилотите. При използването на този метод силата на бетона се оценява по скоростта на разпространение на ултразвуковите вибрации в него. Този метод обаче, поради недостатъчна разделителна способност и обемност, не е намерил широко приложение на местни строителни обекти. За определяне на действителната дължина на забити пилоти NIIOSP разработи устройството EKHO-M1. Институтът на BashNII разполага с устройство "Horizon", което ви позволява да регистрирате броя на ударите с чук, да определите средния отказ на натоварена купчина. Има разработки за контрол на вертикалността на забиване на пилоти (устройство ПКВ-1). За да се определи носещата способност на забити пилоти по динамичен метод, местни и чуждестранни учени са разработили голям брой проектни измервателни уреди. Въпреки това, те не се използват широко в изграждането на пилотни основи.

Днес, когато специални строителни работи се извършват от новосъздадени фирми, въпросикачеството на строителството е най-остро. Общата стабилност и надеждната работа на сградата често зависят от качеството на пилотното устройство. Най-важната информация е следната:

- местоположение на дефекти в шахтите на пробити или забити пилоти (непрекъснатост на пилотите);

- определяне на действителната дължина на пилоти, потопени в земята;

- определяне на носещата способност на пилоти без специални тромави и скъпи изпитвания за статично натоварване.

Струва ни се, че най-приемливият метод за изпитване на пилоти е методът PDA (Pile Driving Analysis), въведен в практиката в чужбина.

Този метод е разновидност на динамичния метод и ви позволява да определите носещата способност на пилоти без използването на скъпо оборудване (товарна платформа, анкерни пилоти). Тази техника позволява до шест теста на ден, цялото оборудване се транспортира в ремарке. Динамичният контрол се извършва с помощта на специален инвентарен механичен чук с тегло 100 kg и специални сензори, монтирани на повърхността на купчината или вътре в нея. Конструкцията на чука позволява ударната част да бъде изпусната от фиксирана височина с помощта на специален статив. След удара сензорите записват амплитудата и честотата на вибрациите на пилота. На тази основа се определят дължината на купчината, якостта на ствола и носещата способност (по върха и страничната повърхност).

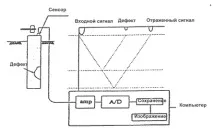

В световната практика широко се използват нискодеформационни динамични изпитвания на пилоти (Integrity Test System) за извършване на експресен контрол на целостта на шахтата, който е разновидност на PDA метода. Тези тестове позволяват да се провери хомогенността на изработените пилоти и да се разкрият скрити дефекти в пилотите (пукнатини в забити пилоти).пилоти, както и „вратове“ и почвени включвания в сондажни и сондажни инжекционни пилоти) - виж фиг.1.

Фиг.1 Схематична диаграма на тестови пилоти.

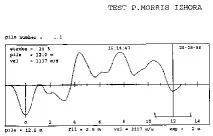

Същността на техниката е следната: главата на пилота се удря с ръчен чук, който изпраща натискна вълна надолу по повърхността на пилота. Хетерогенностите и основата на купчината се отразяват от възходящи вълни. Чувствителен акселерометър, монтиран на горния ръб, измерва движението на главата на пилота, причинено от вълната на напрежение от удара на чука и последващите отражения. Сигналът се преобразува в скорост и се представя на екрана като функция на времето. Всички резултати се съхраняват лесно за последващо отчитане в компютъра. Типичен дефект е показан на Фигура 2 за повредена стоманобетонна купчина.

Фиг.2. Пример за тестване на неуспешна купчина

Времето от удара върху главата на пилота до връщането на вълната T характеризира дължината на пилота и неговите механични параметри:

където L е дължината на купчината,

С - скоростта на разпространение на вълната в тялото на пилота,

E-модул на еластичност на купчината,

g-плътност на тялото на пилота.

За непокътната купчина този метод ви позволява точно да определите нейната дължина. В прекъсната купчина методът дава възможност да се анализира прекъснатото отражение, което преминава преди купчината да бъде прекъсната. Във връзка с намаляване или увеличаване на съпротивлението, вълната се отразява от същия сигнал или сигнал, противоположен на вълната на прекъсване.

Като предимство на този метод може да се отбележи, че ITS ви позволява да: бързо получавате информация за купчини; открийте различни дефекти в багажника; определяне на дължината на купчината до 60m; тествайте всяка налична купчина; въвеждат минимални смущения в дейностите на сайта. По този начин методът ви позволява бързо да проверите непрекъснатосттакупчини. Изглежда необходимо да се провери този метод за най-малко 10% забити пилоти и 20% пробити и сондажни пилоти. Това ще гарантира надеждността на основата на капитални сгради и тяхната безпроблемна работа в почви с всякаква сложност.