Кратка информация от теорията

Кратка информация от теорията - раздел Индустрия, Измерване на твърдостта на металите Счупване се отнася до външния вид на счупената повърхност.

счупване се отнася до появата на повърхността на счупване на метала, образувана по време на разрушаването на детайла чрез механично въздействие. Разломът има две такива повърхности. Когато частите на счупена част се комбинират, тези повърхности прилягат плътно една към друга и счупването се наблюдава под формата на пукнатина.

По цвят, естеството на релефа и други характеристики фрактурите на металите не са еднакви. Например меката стомана, когато се счупи при условия на бавно натоварване, дава пластично счупване, а при динамично натоварване на счупване е крехка.

Видът на счупването се влияе от много фактори: структурното състояние на метала, химическият състав, наличието на дефекти, технологията на обработка, условията на натоварване и др. Познавайки това влияние, можете да прецените качеството на метала, съответствието му с условията на работа, правилността на избраната производствена технология на частта, да определите неизправностите на технологичния процес, условията и причините, допринесли за унищожаването на частта и др. Познавайки това влияние, може да се съди за качеството на метала по счупването. Това е смисълът и целта на анализа на фрактурата.

Видове счупвания, срещани в промишлената практика: вискозни, крехки, смесени, транс- и междукристални, едрозърнести и дребнозърнести, нафталинови, каменни, шисти, черни, умора, с флокове, с втвърдяваща пукнатина и др.

Макроанализът на фрактурата се състои в изследване на фрактурата с просто око (или с лупа) и определяне на вида на фрактурата. Анализът се извършва на специално подготвени, както и аварийни прекъсвания. Разграничетенадлъжни инапречни счупвания: надлъжни - счупвания по посока на потока на метала при пластична деформация (валцоване, щамповане и др.), напречни - в перпендикулярна посока. От гореизложеното следва, че за да се извърши макроанализ на счупванията, е необходимо да се познават отличителните черти и условията за възникване на счупвания от различни видове.

Според структурата на релефа се разграничават вискозни, крехки и смесени фрактури.

Дуктилна фрактура показва значителна пластична деформация преди повреда. Размерът на напречното сечение в близост до разлома намалява и се появява шийка. Наличието на шийка е признак на пластична фрактура. В същото време влакната се разтягат, тяхното унищожаване става с образуването на матови, предимно тъмни зони на унищожаване. При фрактурата се наблюдава фиброзност. Следователно вискозните фрактури се наричат ощефиброзни. Те нямат кристален блясък (Фигура 7, а). Вискозна (фиброзна) фрактура е признак за доброкачествена структура.

Фигура 7 - Счупвания на стомана: а - вискозен; б - крехък; в - смесен

Крупко счупване (Фигура 7, b) е резултат от крехко счупване без забележима пластична деформация. Следователно крехките фрактури нямат влакнеста структура, те са кристални. Повърхността на крехката фрактура се състои от много гладки фасетни области, които не са изкривени от пластична деформация, което определя тяхната добра отразяваща способност и блестящия вид на крехка фрактура. Крехките фрактури се наричат ощекристални. Почти крехкото счупване винаги се предшества от лека пластична деформация. В чиста форма крехките фрактури се наблюдават в някои неметални материали, например в мрамор, стъкло.

Смесена фрактура (Фигура 7, c)- счупване, което има области на крехко и пластично счупване.

От своя страна сред крехките (кристални) фрактури има:

1Транскристален - счупване, преминаващо през тялото на зърното. Това е най-честата крехка фрактура.

2Междукристален - счупване, при което разрушаването става по границите на зърната. Нарича се още интеркристален (Фигура 8).

Фигура 8 - Крехка междукристална фрактура

3Едрозърнест - счупване, образувано от лицата на големи зърна. Външният му вид е блестящ. По правило такава фрактура е признак на некачествена конструкция с намалени механични свойства. Например, едрозърнестата стомана има намалена якост. Едрозърнеста структура може да възникне при нарушаване на технологията на обработка: прегряване на стоманата по време на топлинна обработка, рекристализация на отгряване и др. Летата стомана има едрозърнеста структура. Едрозърнестият счупване се нарича ощеедрозърнест иедрозърнест.

4Дребнозърнеста - образувана от ръбовете на малки зърна. Видът на счупването е матов, порцеланов, а за някои легирани стомани (сачмени, бързорежещи и др.) има копринен, кадифен блясък. Дребнозърнеста фрактура е признак за доброкачествена структура. Якостните характеристики на финозърнестата стомана са по-високи от тези на едрозърнестата стомана. Дребнозърнестият счупване се нарича ощефинокристален. Наблюдава се например при закалена стомана.

5Нафталин - крехка транскристална фрактура, наподобяваща нафталинови искри на външен вид (Фигура 9). Появява се при бързорежещи и други стомани при нарушаване на режима на топлинна обработка.

Фигура 9 - Нафталиново счупване на бързорежеща стомана

6Каменна - крехка междукристална фрактура с едрозърнеста структура. Нарича се ощеbгърбица фрактура. Наблюдава се при нормализирана или подобрена конструкционна стомана в случай на нейното предварително прегряване по време на гореща обработка. Пукнатината на счупване преминава по границите на обеми, съответстващи на големи аустенитни зърна, съществували по време на прегряване. Счупването, подобно на камък, е признак за лошо качество на конструкцията.

Има редица специфични счупвания: шисти, черни, умора, с флокули и пукнатини от втвърдяване и др.

7Шисти (слоест ) - характеризира се с дървовидно подреждане на влакна в надлъжни фрактури на стомана (Фигура 10).

Фигура 10 - Счупване на шисти от стомана

Наличието на шисти намалява механичните свойства на метала в посока, перпендикулярна на влакната; това е по-често при счупвания на средно въглеродна стомана. Счупването на шисти е признак на лошо качество на структурата, замърсяване на метала с неметални включвания и насищане с газове.

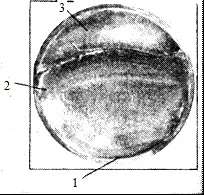

9Умора - получава се при разрушаване на продукта в резултат на многократно-променливо (циклично) многократно натоварване (Фигура 11). В този случай се наблюдават: центърът на счупване 1, зоната на постепенно развитие на пукнатина от умора 2 и зоната на счупване 3.

Фигура 11 - Уморна фрактура на пръта на компресора:

1 – зона на зараждане на пукнатини; 2 – зона на разпространение на пукнатини; 3 - доломна зона

Място на счупване - зона на зараждане на пукнатини от умора (виж Фигура 11). Тази зона се характеризира с най-голям блясък и финозърнеста повърхностна структура. Във фокуса на унищожаването често се образуватрадиално разминаващи се гънки и белези. Ориентацията на гънките и белезите позволява да се определи произходът на пукнатината от умора. Появата на пукнатина от умора се улеснява от концентратори на напрежение (рискове, прорези, пукнатини, изгаряния, неметални включвания, газови мехурчета и др.). Пукнатината може да възникне както на повърхността, така и вътре в детайла.

Зоната на постепенно развитие на пукнатина от умора (виж Фигура 11) се характеризира с наличието на линии на умора, представляващи вълнообразни концентрични следи от прогреса на счупване от умора, отклоняващи се от мястото на счупване. Повърхността на тази зона е гладка, често лъскава.

Зона на счупване - зона на окончателно унищожаване (виж Фигура 11). Пукнатината от умора, която се развива, постепенно отслабва напречното сечение на детайла. Настъпва момент, в който оставащото незасегнато от пукнатината участък става недостатъчно да поеме действащите натоварвания. Настъпва окончателно унищожение. Тече с висока скорост. Зоната на счупване обикновено има признаци на крехко счупване. Само при много пластичните метали той има влакнеста структура. По този начин няколко вида фрактури се комбинират в фрактура на умора.

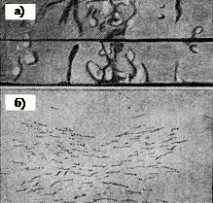

10Счупване с флокове е показано на фигура 12.Флокове - дефекти под формата на подобни на пукнатини прекъсвания в метала. При надлъжна фрактура тези дефекти се откриват под формата на лъскави сребристо-бели петна с овална или кръгла форма с диаметър от 2 до 50 mm. Петната представляват вътрешната повърхност на пукнатината (Фигура 12, а). На напречните полирани и гравирани повърхности тези дефекти се виждат под формата на космени пукнатини (Фигура 12, b). Флокове се срещат в ковани и валцувани заготовки от някои легирани стомани (хром, хром-никел,хром-манган и др.). Флоковете влошават механичните свойства на стоманата: якост на опън, пластичност и якост на удар.

Фигура 12 - Стада в стомана:

а – изглед на счупване; b – след дълбоко ецване

11Счупване с втвърдяваща се пукнатина (Фигура 13) има две характерни зони: тъмна - окислената повърхност на втвърдяващата се пукнатина и светла - дребнозърнеста крехка фрактура, образувана по време на счупването на сечението. Пукнатина при втвърдяване възниква, когато технологията на топлинна обработка е нарушена, когато вътрешните напрежения се увеличават значително, достигайки крайната якост. Пример за такова нарушение е прекалено високата скорост на охлаждане по време на закаляване на стоманата. Образуването на напречна втвърдяваща пукнатина в релсата е свързано с локално нагряване на релсата до температурата на втвърдяване по време на приплъзване на колелото на локомотива и последващо много бързо отвеждане на топлината към околния студен метал.

а - с подгряване; b - с нормално отопление