Недоменна обработка на чугун - Топене на чугун

Обработка на дърво и метал

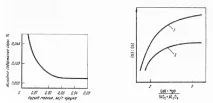

За топенето на висококачествени стомани се налагат по-високи изисквания към чугуна, особено по отношение на съдържанието на сяра и фосфор. Наскоро изискванията за ограничаване на съдържанието на силиций в чугуна също бяха увеличени в чужбина, тъй като това позволява да се работи с малко количество шлака в кислороден конвертор и увеличава издръжливостта на неговата облицовка. Тази тенденция се наблюдава и в СССР. В същото време трябва да се отбележи, че с намаляване на концентрацията на силиций, чугунът е по-лесен за дефосфориране по време на обработка извън взрива.

Извъндомейн десулфурирането на чугун се използва както за целите на частичното намаляване на сярата, така и за дълбоко десулфуриране. В първия случай големи маси чугун се подлагат на десулфуризация, във втория случай само чугун, използван за топене на стомани с ниско съдържание на сяра. Все по-често преработката на чугуна с цел десулфуризация се поема от стоманопроизводителите, поставяйки единственото изискване към чугуна – ниска цена. В същото време, преди да се излее в конвертора, всяка чаша се подлага на селективна обработка с различна степен на десулфуризация, в зависимост от марката стомана, която се топи. Тази технология се използва например в завода в Швелгерн на компанията Thys-sen, Германия. Най-разпространеното е десулфурирането на чугун в инсталации от различен тип, разположени между доменната пещ и цеховете за производство на стомана, както и в процеса на транспортиране. Десулфурирането се извършва както в открити кофи, така и в смесителни инсталации, включително мощни мобилни миксери. Десулфурирането на чугун се прилага директно в леярната, когато се освобождава от пещта. Реактивите на базата на калциев карбид, вар и магнезий се считат за обещаващи. В някои региони ефективно се използват калцинирана сода и различни смеси. INВ СССР варът и пасивираният магнезий станаха широко разпространени. Технологията за десулфуриране на големи обеми чугун с прахообразен реагент на базата на калциев карбид е разработена от редица немски компании. Съдържанието на сяра в чугуна може да бъде намалено до 0,003%.

В САЩ десулфуризацията се извършва чрез инжектиране на смес на базата на калциев карбид и флуорипат, чието добавяне предотвратява замърсяването на облицовката на кофата. Десулфурирането на желязо с помощта на калциев карбид е използвано в завода Chiba в Япония, но по-късно е заменено с вар поради високите разходи за обработка. Освен това, когато се използва вар, няма ресулфуриране, докато при обработка с кадиев карбид до 40% S от първоначалното му съдържание се прехвърля обратно в чугуна.

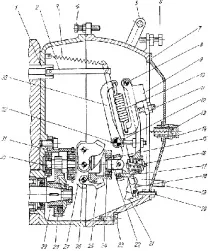

Реагентите, съдържащи магнезий, се използват широко за десулфуризация извън домейна: смес от магнезий с вар, покрит гранулиран магнезий и т.н. Магнезият е най-ефективният десулфуризатор, но ресурсите му са ограничени. В СССР редица заводи десулфурират чугун с гранулиран магнезий, който се подава в течния метал с помощта на сгъстен въздух, а също и пасивиран с магнезий под формата на слитък. В чужбина най-разпространената употреба на магнезий за десулфуризация на желязо е в САЩ и Канада. Магнезият се въвежда в чугун под формата на смес от прахообразен магнезий (30%) за намаляване (70%), покрит гранулиран магнезий (съдържание на магнезий 88-92%). Ефективността на използването на магнезий за десулфуризация на желязо, както и на други реагенти, намалява с намаляване на първоначалното съдържание на сяра. И така, разходите за магнезий по време на десулфуризация на чугун с ниско съдържание на сяра (СССР, в Мариуполския металургичен завод на името на Илич, при десулфуризация на чугун с гранулиран магнезий са използвани двойни фурми с един захранващ бункер. Магнезият се подава към течен чугунизсушава се със сгъстен въздух. Използването на двойни фурми направи възможно практически без увеличаване на продължителността на обработката да се получи особено чист чугун по отношение на съдържанието на сяра (не повече от 0,005%). В Западносибирския металургичен завод чугунът беше десулфуриран с гранулиран магнезий чрез инжектиране в мобилни 420-тонни миксери. Магнезият се въвежда в струя изсушен сгъстен въздух с помощта на потопяема дюза. Във ФРГ фирмата August Thyssen-Hütte разработи инсталация за десулфуриране на чугун с прахообразен калциев карбид, въведен в кофа тип миксер в поток от сух въздух или азот. Схемата на инсталацията за десулфуриране на желязо е показана на фиг. 3. Десулфураторите под формата на слитък или брикети се въвеждат в чугун в огнеупорни контейнери или нанизани на стоманен прът с огнеупорна облицовка.

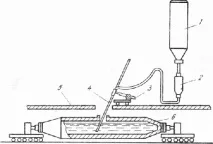

Предложени са методи за десулфуриране на чугун директно в леярната по време на освобождаването му. В Япония Kawasaki Seite-tsu е патентовала устройства, които осигуряват смесване на чугун и шлака след изваждане от доменна пещ: смесване с помощта на работни колела и каскадно смесване под формата на улеи, разположени на различни нива. Фирмата "Shin Nippon Seitetsu" предложи да се направи дъното на стационарно корито с остър преход под формата на стъпало, през отворите, в които десулфураторът се въвежда в метала. Nippon Kokan, Япония, разработи процес за десулфуризация на чугун по време на изливане с непрекъснато продухване на десулфуризиращата горелка отгоре през фурма. В СССР, в металургичния завод Kommunarsky, беше тествана пилотна инсталация за десулфуриране на чугун в поток със смесване на метали в реактор с лопаткова бъркалка. Като десулфуратор се използва калцинирана сода с фракция 0,3-0,8 mm, която се подава в реакторавибрационно захранващо устройство. При експериментите е постигната степен на десулфуризация на чугуна (-76%), която е достатъчно висока за содата. Заедно с десулфурирането на чугуна, недомейнната дефосфоризация на чугуна и десиликонизацията са широко разпространени, особено в Япония. В същото време в Съединените щати се смята, че обезсоляването на чугуна води до увеличаване на цената на стоманата, а отстраняването на фосфора се извършва най-добре, когато стоманата се освобождава от конвертора.

За отстраняване на фосфора от чугуна са необходими висок кислороден потенциал и основност на шлаката. Интензивният преход на кислород в метала се улеснява от добавки от мащаб, агломерация, както и продухване на банята с кислород. За да се увеличи основността на шлаката, се вдухват прахообразни смеси на основата на вар и сода. При дефосфоризацията заедно с фосфора се отстранява и сярата. Въпреки това, степента на десулфуризация в този случай е ниска (20-30%), което се обяснява с по-ниската дифузионна подвижност на сярата в сравнение с фосфора. Лаймът е един от основните дефосфоризатори. За да се увеличи ефективността му, към него се добавят флуорни и хлоридни добавки.

В завода на Kawasaki Seitetsu в Чиба дълбокото дефосфоризиране на желязото се извършва в конвертора в началото на продухването чрез продухване на смес от прахове от вар и флуорипат. За кратко време (2-4 минути) се постига ефективна дефосфоризация на метала (съдържанието на фосфор се намалява до 0,01%) при разход на вар от 20 kg / t, флуор шпат - 3 kg / t, желязна руда - 28 kg / t и кислород - 6 m3 / t. В завода Nigshon Kokan във Фукуяма се използват два метода за отстраняване на фосфора: дефосфоризиране на чугун в резервоар чрез продухване на смес от вар и флуорипат на прах заедно с кислород и рафиниране на чугун директно в корито в леярната чрез продухване на смес от котлен камък, вар и флуорипат. В същия завод технологията за дефосфоризация на желязо сс помощта на реактиви на базата на сода. Смеси, съдържащи сода, се зареждат в чугунен кофа и се вдухва кислород, като допълнително се смесва металът с азот. За отстраняване на силиций от чугун се използват различни окислители: котлен камък, агломерат, желязна и манганова руда, а за контрол на основността на получената шлака: конверторна шлака, шлака от вторична обработка на стомана, сода, вар, флуор шпат и др.

Фирмата Nippon Kokan във Фукуяма е разработила специални смеси за десиликонизация на чугун. Недостатъкът на въвеждането на железни оксиди за отстраняване на силиция е окисляването на мангана. По този начин въвеждането на котлен камък дава добри резултати при декалцификация, но в същото време манганът изгаря значително, поради което оптимизирането на състава на сместа се извършва в посока на разработване на потоци, които намаляват съдържанието на силиций в чугуна, без да окисляват мангана. Фирмата предлага следните флюсове: 55% котлен камък, 30% вар, 15% флуорипат и 47% манганова руда, 35% вар, 17,5% флуорипат. Първият поток осигурява отстраняване на силиций, като същевременно стабилизира съдържанието на манган и известна дефосфоризация; втората е десиликонизация и десулфуризация с увеличаване на съдържанието на манган в метала.

Фирмата "Shin nippon seitetsu" е разработила различни методи за десиликонизация на чугун по време на изпускане от доменна пещ. В завода в Кимицу смес от железни оксиди и вторична стоманена шлака беше пренесена в главния улей. Съдържанието на силиций след обработката е 0,15% с основност на шлаката по Ca0/Si02 - 1,8. При такава основност наред с десилификацията протича и десулфуризация. В друг завод на компанията в Оита дребен агломерат или мелничен котлен камък беше въведен в чугуна по улей, а конверторната шлака беше използвана като регулатор на основността на шлаката в железни камиони. Постигнато намаляване на съдържаниетосилиций в чугун от 0,4-0,8% до 0,1-0,2%. В завода Kawasaki seitetsu в Мизума отстраняването на силиция от желязото се извършва в леярната чрез издухване на агломериран прах (62%) с добавка от вар (38%) през движеща се фурна в люлеещ се улей. Степента на десиликонизация достига 60% с начално съдържание на силиций 0,25-0,45%.

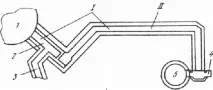

Напоследък, особено в Япония, се обръща голямо внимание на разработването на методи за комплексна обработка на чугуна с цел неговата десулфуризация, дефосфоризация и десиликонизация. В завода Sumitomo Kindzoku в Кашима е въведен двуетапен процес за комплексна обработка на чугун. На първия етап чугунът се десиликонизира чрез продухване на прах в 300-тонен агломерационен миксер железен носител в количество 31 kg / t в азотен поток с едновременно продухване на кислород до съдържание на силиций по-малко от 0,1%, на втория етап, след предварително изтегляне на шлаката, дефосфоризацията и десулфуризацията се извършват чрез продухване на сода в смесителя в количество 19 кг/т. В завода Shin Nippon Seitetsu в Кимицу чугунът се обезсиликонизира в леярната до съдържанието на СССР.В Донецкия металургичен завод беше тестван сложен агрегат за рафиниране на чугун, оборудван с циркулационен газлифтен реактор и отделно въвеждане на десулфуризатор и окислител. Вар на прах се вдухва в долната част на реактора в поток от сух въздух или природен газ. Струя газообразен кислород се подава през фурмата отгоре към потока газ-метал, издигащ се по повдигащия канал на реактора. Степента на десулфуризация на желязото е 40-70%, десиликонизация - 30-70%, дефосфоризация - около 50%. В същото време температурата на чугуна се повишава. Необходима операция в процеса и след безструйната обработка на чугуна е отстраняването на получената шлака. За тази целизползвайте различни устройства.

Машини с различни конструкции се използват широко за механично отстраняване на шлака от повърхността на чугуна в открити чугунени леярски черпаци. Например във ФРГ, в завода Thyssen в Schwelgern, се използват компактни стационарни и мобилни машини за изтегляне на шлака от щапелен тип, разработени от Dango и Dienenthal в Siegen1. Машини от този тип са разработени и в СССР. В чужбина кофите за чугун и мобилните миксери са оборудвани с различни устройства за предотвратяване навлизането на шлака в стоманодобивните агрегати.

И така, в завода на компанията Betlichem Steel, САЩ, се използват кофи със скимерни устройства. В завода на DOFASCO в Хамилтън, Канада, смесителните кофи са оборудвани с кранове за производство на чугун. Шлаката остава в черпака и след това се излива от него. В завода на Hesch в Дортмунд, Германия, шлаката се отстранява чрез издухване на азот от повърхността на чугуна към носа на черпака, където след това се отстранява от скреперна машина. В завода Sumito Kinzoku в Кашима, Япония, шлаката се отстранява с вакуумна помпа, която се изпраща в инсталация за извличане на сода, която се използва като един от компонентите на сместа за десулфуризация и дефосфоризация. Натрупаният опит в обработката на чугун без доменни пещи показва, че е възможно да се отговори на почти всички изисквания на процеса на производство на стомана по отношение на съдържанието на елементи като силиций, сяра и фосфор. Възможността за такова третиране до голяма степен зависи от качеството на оригиналния чугун. изисквания и в крайна сметка се определя от икономически съображения.