Описание и изработка на кофраж Попов кладенец

защото кофражът е предназначен за производство на бетонни пръстени (вижте снимката), тогава по отношение на него прилича на два листа хартия, сгънати в тръба и поставени един в друг. (Изработва се от поцинкована ламарина 1х2м с дебелина около 55мм)

Вътрешната поцинкована ламарина придобива желаната форма и здравина с помощта на три плъзгащи кръга (фиг. 3) (раздвижва се с механизъм (фиг. 5). Плъзгащите кръгове се монтират последователно - отдолу нагоре, първо върху дистанционни ленти (фиг. 6). Раздалечават се чрез завъртане на болта (развиват се), преместват се - завинтват се болта и се премества пирона (отвертката). Постига се разстоянието между листовете. d чрез инсталиране на 8 бара (дъски) с ширина 10 см (вижте снимката), докато палубата придобива достатъчна твърдост.

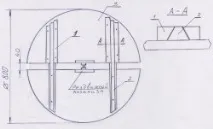

Фигура 3 - Плъзгащ се кръг

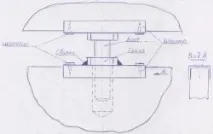

Фигура 4 - Правене на полукръгове (опция)

Фигура 5 - Плъзгащ механизъм

Фигура 6 - Дистанционна лента

Плъзгащите се кръгове трябва да се правят с максимална точност. За да направите това, в началото ще направим шаблон №1 - идеален кръг с диаметър 80см (800мм). Материал фазер, ПДЧ, шперплат. Най-точно това може да стане по следния начин: забиваме два карамфила в тънка летва, така че върхът на тези карамфили да излиза точно на разстояние 400 мм. Забиваме един карамфил в центъра на детайла и, завъртайки летвата около него, нарисуваме идеален кръг с диаметър 800 mm с върха на другия пирон. Изрязваме кръг с електрически мозайката. Отстраняваме неравностите с груба шкурка (можете да използвате кръга на венчелистчетата на мелницата), т.к. има три плъзгащи се кръга, след което трябва да направите 6 еднакви полушаблони (полукръгове). На шаблон № 1 начертаваме диаметър, отстъпвайки от него с 20 mm, изчертаваме успоредни линии (отгоре и отдолу). Ако „изхвърлим“ средата (широка 40 мм), тогава получаваме два модела от желанияполукръгове. (ние не изрязваме шаблон № 1 - той ще бъде полезен за сглобяване, както и при производството на нож).

След това правим "проба" на полукръг (фиг. 3, позиция 3). Най-добрият материал е ПДЧ. Използвайки този полукръг, ние изчертаваме контурите на бъдещите части върху детайлите (фиг. 4). Плъзгачите, които правят половинките плъзгащи, са направени от пръти със сечение 40-50 мм. С помощта на ренде това става лесно и бързо, рендосваме прътите, както е показано на фигура 3 (разрез A-A), която показва формата на прътите в разрез.

Необходимата дължина на прътите с форма 1 и с форма 2 е приблизително еднаква (около 5 метра) и могат да се изработят предварително). Също така е необходимо предварително да се направят плъзгащи механизми (три броя). нужда от заваряване. Купих болтове М10 с дължина 60 мм с гайки. "Канал" Получих разфасовки от мелница по квадратна тръба (крак от училищен стол). За да може „опашката“ на винта M10 лесно да влезе в тялото на полукръг, изработен от ПДЧ, електрическа бормашина със свредло с диаметър 10 mm прави отвор с дълбочина около 50 mm и леко го „счупва“, като разклаща електрическата бормашина в кръг (до диаметър 12 mm). След това започваме сглобяването. Сглобяваме и трите плъзгащи се кръга по шаблон № 1 (идеален кръг) по същата схема (снимка и фиг. 3). Основното е, че осите на прътите с форма 2 са строго успоредни. При завинтване на частите със самонарезни винтове пробиваме дупка с диаметър 4 mm в горната част - за по-здрава замазка на частите, от обратната страна също завиваме 2-4 винта във всяка лента. Поставяме плъзгащия механизъм строго в средата, останалите размери са произволни. След монтажа тестваме работата за разбутване - разместване (в рамките на 3-4 см) и при необходимост отстраняваме задръстването. Желателно е плъзгащите се кръгове да се покрият с изсушаващо масло (от накисване), изпъкналите точки на самонарезните винтове трябва да бъдат отрязани с мелница.

Дистанционнолентите, които "контролират" дълбочината на спускане на плъзгащите се кръгове, са направени от тънка метална лента (фиг. 6). Те се завинтват непосредствено преди употреба (с помощта на дървеници), две парчета за всеки шаблон (произволен диаметър). Дължината им е 85,50,10 см, по две части от всяка дължина.

Оставете куката, която се захваща за горната част на вътрешната стена, полукръгла (не огъвайте с малък радиус на огъване), т.к. трябва многократно да се огъва - разгъва (за да не се "бетонира" (виж снимката).

Производство на поцинковани стенни панели

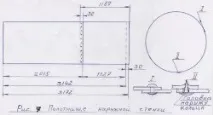

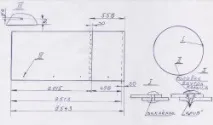

Въз основа на факта, че нашият кладенец има размери 80 см отвътре и 100 см отвън, изчисляваме дължината на панелите (умножаваме диаметъра по ? = 3,1416). Следователно дължината на външния стенен панел ще бъде 3,1416 x 1000 = 3142 mm плюс 30 mm за сгъваемо припокриване, а на вътрешния 3,1416 x 800 = 2513 mm плюс 30 m за припокриване. В завършен вид всички размери са показани на фиг. 7.8.

Фигура 7 - Външен стенен панел

Фигура 8 - Панел на вътрешната стена

Стандартните поцинковани листове 1 х 2 м всъщност обикновено са „по-дълги“ (имах 2015 мм), така че всички междинни размери се оказаха както е посочено на чертежа (може да имате други). Основното е да се спазват крайните размери (3172 мм и 2543 мм). Така оставяме 2 листа поцинковане недокоснати и нарязваме третия на парчета. Следователно поцинкованите листове трябва да бъдат внимателно измерени (включително диагоналите) преди употреба. Ако диагоналите не са еднакви, изрежете с ножица за метал. Можете да практикувате върху листове хартия (намалете размерите с 10 пъти), за да не развалите новото поцинковане. Маркираме листовете с рулетка (проф.), желязна метър линийка, черен маркер (тънък).

Свързваме голям лист с малък по този начин: правимзастъпване 30мм (с максимална точност по линията, начертана предварително от маркера) и притискате с ръчно менгеме (или скоби) от двете страни. Отклонявайки се от ръба на припокриването от 15 mm, пробиваме отвори с диаметър 4 mm - през двата листа най-малко 10 броя. След това „занитваме“ с алуминиеви (купих в резервни части на UAZ) нитове. Вместо нитове можете да използвате винтове с гайки M4 (леко занитвайте, за да не отслабнат). Не препоръчвам използването на нитове, тъй като съединението отслабва при многократна употреба. Следва - завиваме на руло, правим застъпка 30 мм, притискаме по краищата с менгеме и на разстояние 15 мм от фугата пробиваме 10 отвора с диаметър 2-2,5 мм - през двата листа. След това разединяваме съединението и пробиваме дупки до 4 mm от едната страна. По време на работа това сгъваемо съединение ще бъде закрепено с „винтове за свързване на тънколистови части“ (разговорно те се наричат „бъгове“), тези „бъгове“ се вкарват през 4 mm отвори и се нарязват на 2-2,5 mm отвори, затягайки листовете и образуват плътна връзка, която отговаря на изискванията за здравина и плътност (фиг. 7, 8).

Принципите на производство на панели за външни и вътрешни стени са еднакви. Добавям само, че тези работи могат да се извършват на улицата, на равна площ, като се използва малка настилка от дъски (3-4 броя). При занитване под главите на нитовете поставих плоска метална платформа (или дупето на брадвата). Всъщност занитването произвежда малък чук. Ако кладенецът е повече от три пръстена, тогава в самото дъно на панела на вътрешната стена (фиг. 8) е необходимо да направите 3-4 дупки с 4 mm бормашина, на разстояние 30 mm от ръба (те ще бъдат полезни за подобряване на точността на монтажа на кофража).