Плоско шлайфане

Плоско шлайфане

Плоското шлайфанев момента е най-надеждният метод за прецизна повърхностна обработка.

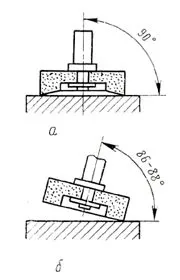

Повърхностното шлайфане се извършва от периферията или края на кръга на специални машини за повърхностно шлайфане с праволинейно връщане или въртеливо движение на масата. При шлайфане с периферията на кръга условията на работа са по-малко тежки, отколкото при работа с края на кръга, тъй като зоната на контакт на кръга с обработвания детайл е по-малка, следователно в този случай се използват по-малко мощни машини. Обикновено при работа с периферията на кръга се използват машини с мощност не повече от 7-15 kW, докато при работа с края на кръга мощността на машините достига 50 kW или повече.

Плоското шлайфане по периферията на кръга обикновено се извършва с шлифовъчни колела от тип PP с външен диаметър 175-500, височина 20-75 mm (по-рядко до 100 mm). Заготовките за смилане, в зависимост от материала, формата и размера, се монтират върху работната повърхност на масата или върху магнитна плоча. При обработка на челни повърхности, когато е необходимо шлайфане с широк кръг, се използват шлифовъчни дискове от типове PV и PVD.

Обработката на средно големи детайли се извършва на машини с кръгла въртяща се маса. В този случай процесът протича по-равномерно и загубите, свързани с обръщането на движението на масата, се елиминират. На такива машини заготовките се шлифоват предимно под формата на въртящи се тела: дискове, пръстени, втулки, ексцентрици, както и заготовки с прост праволинеен профил като плочки и дъски. На машини за периферна обработка с правоъгълна маса и възвратно-постъпателно движение, относително дълги детайли с тесни допуски на плоскост (линийки, дюбели, квадрати), детайли с рамена, жлебове, жлебове, както и профилирани детайли, които изискватспециално профилиране на колелата.

Шлифоването с края на колелото се характеризира с голяма контактна повърхност на колелото с детайла. Това е много продуктивен процес. На челни шлайфове се извършват груби операции с голямо отстраняване на метала.

При плоско шлайфане с крайна повърхност на кръг широко се използват колела от типове 1K, ChK, ChTs и PN, както и шлифовъчни сегменти, фиксирани в специална сегментна глава. Използването на сегменти ви позволява да обработвате големи повърхности, които не могат да бъдат обработени без изгаряния с други видове шлифовъчни колела.

Сегментите се изработват на бакелитова свръзка и различни форми, в зависимост от дизайна на сегментната глава и предназначението им. Сегменти тип SP, 1C, 2C, 3C, 4C и 5C и специални сегменти тип 7C се използват за обработка на метални заготовки, специални сегменти тип 6C се използват за обработка на мозаечни покрития, сегменти тип 8C се използват за обработка на мрамор, гранит и други облицовъчни материали, широко използвани в строителството на метростанции. При шлайфане със съставно колело от сегменти с прекъсната работна повърхност се подобряват условията за охлаждане на детайла и отстраняване на отпадъците от зоната на рязане.

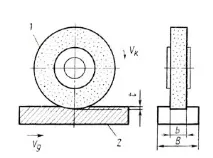

За повърхностно шлифоване с челния край на кръг, в случаите, когато се изисква по-висока чистота и точност на обработката на детайла или при обработка на детайл с малки размери, вместо сегменти се използват пръстеновидни колела. Пръстеновите кръгове са тези, чийто диаметър на отвора е повече от половината от външния диаметър на кръга. Произвеждат се в зависимост от предназначението с външен диаметър 200-600 мм върху бакелитови или керамични връзки. Такива кръгове се фиксират в монтажната лицева плоча със сиво или друго циментиращо или лепило вещество.

За плоскошлайф машиничелно, абразивната промишленост произвежда пръстеновидни кръгове от тип К. Такива кръгове се използват в повечето случаи на плоскошлифовъчни машини с вертикален шпиндел и по-рядко на шлифовъчни машини с хоризонтален шпиндел. За плоско шлайфане с края на колелото също се използват широко шлифовъчни дискове от типа ChK с външен диаметър 75-175 mm, по-рядко - колела от тип ChTs с външен диаметър 100-150 mm и тип 1T със същите размери. За машинни инструменти, работещи по периферията на кръга, върху които по-специално се обработват водачите на леглата, се използват кръгове от тип PP с външен диаметър 350-400 mm и тип PVD със същите размери.

При плоско шлайфане най-често се работи със сравнително меки колела върху бакелит или керамична връзка от нормален и бял електрокорунд и по-рядко от силициев карбид. Най-често използваните кръгове песъчинки 125, 100, 80; 63, 50 и 40. Колелата с по-фин песъчинки се използват само за специални работи.

Понастоящем при операциите на окончателно повърхностно шлайфане с периферията на кръга, когато допустимото отклонение за обработка не надвишава 0,2 mm и с малки отстранявания на метал, се изисква висока геометрична и размерна точност и високо (без изгаряния) качество на обработената повърхност, се използват CBN колела. Когато използвате elbornинструменти, се поставят повишени изисквания към твърдостта и устойчивостта на вибрации на машините, както и към равномерността на надлъжните и напречните подавания, тъй като обработката обикновено се извършва при по-ниските им стойности, отколкото в случай на използване на инструменти, изработени от конвенционални абразивни материали.

Дълбокото шлайфане (шлайфане с гранични дълбочини 10-1100 пъти по-големи от дълбочините на конвенционалното плоско шлайфане) е прогресивен метод за окончателна обработка до размера на различни правоъгълни канали, ъглови и сложни профили и други структури (например профилът на „рибена кост“ на ключалки на турбинни лопатки) на машини и механизми.

Шлифоването се извършва с колела от типове PP, 3P и 6TP с външен диаметър 175-600 mm, височина 8-150 mm, а на блокове - до 600 mm височина. Шлифовъчните детайли, в зависимост от формата и размера, параметрите на точността, се фиксират върху масата на машината върху магнитна плоча или в специални устройства, които позволяват обработка на няколко детайла едновременно. Подаващите шлифовъчни машини могат да бъдат интегрирани в автоматични линии с помощта на роботика, особено при обработка на детайлив масово производство (автомобилна индустрия, самолетостроене и други отрасли). За дълбоко шлайфане се използват детайли, получени чрез съвременни методи на прецизно леене, щамповане, както и след механична обработка.

Дълбокото шлайфане се характеризира с голяма контактна площ на колелото с детайла, повишена мощност, изразходвана за шлайфане с голям брой едновременно работещи абразивни зърна (ръбове), ниски натоварвания върху едно зърно (ръб) и високо генериране на топлина в зоната на рязане. Това изисква обилно охлаждане на детайла с дебит на охлаждащата течност от 10-12 l / min на 1 mm от височината на кръга под налягане от 0,4-1,0 MPa, подавано в зоната на рязане, и хидрообработка на периферията на кръга.

Дълбокото шлайфане може да се извърши както в един проход, така и в 2-5 прохода при обработка на сложни профили на турбинни лопатки от топлоустойчиви стомани и сплави. В този случай за предпочитане е насрещното смилане, а свързаното смилане се използва само при обработка в няколко прохода. При обработка на детайли в един или два прохода, загубите от празен ход, присъщи на плоското многоходово шлайфане, рязко намаляват, докато времето за машинна обработка се намалява с 30-50%.

При дълбоко шлайфане производителността на труда се увеличава 2-5 пъти в сравнение с конвенционалното плоско шлифоване и се гарантира получаването на зададените параметри за грапавост и точност. Този метод на шлайфане позволява да се изключат операциите по фрезоване и прилепване на метали поради премахването на големите резерви и високата точност на детайлите.

При този метод на смилане се използват колела от електрокорундови материали, CBN и диаманти. Шлифовъчните колела от електрокорундови материали марки 24А и 25А се използват при обработката на детайли от конструкционни легирани стомани, жлебове и профили, т.к.предварително формовани и получени чрез леене и коване. Кръгове от електрокорундови материали класове 91A и 92A-M се използват за обработка на предварително оформени жлебове и с високи натоварвания по ръбовете на кръга. Зърнистостта на шлифовъчните колела се избира в зависимост от обработвания материал, неговата твърдост след термична обработка и изискванията за точност и качество на обработката. По принцип за дълбоко смилане се използват колела върху керамични връзки, понякога (с намалени изисквания за точност на профила) върху органични връзки. За да се подобрят условията на обработка и да се намали генерирането на топлина в зоната на рязане, колелата с керамична връзка трябва да имат повишена порьозност (в някои случаи при обработка на топлоустойчиви и топлоустойчиви стомани броят на порите е до 60%).

Най-широко използваните шлифовъчни колела са изработени от електрокорундови материали класове 24A, 25A, 91A (92A) с твърдост VM1-CM1 за обработка на закалени детайли и твърдост CM2-C1 за обработка на незакалени детайли, получени чрез леене или коване. Зърнистостта на колелата е от 5 до 40 в зависимост от необходимата производителност на труда при шлайфане и качеството на обработваната повърхност.

Облицовката на колела от електрокорундови материали по време на дълбоко шлайфане се извършва главно с диамант в рамка или с диамантени ролки (за сложни профили на детайли и в масово производство).

Колелата Elborne се използват за дълбоко шлайфане на детайли, изработени от инструментална и бързорежеща стомана (HRC> 58); те могат да се използват както за керамични, така и за органични връзки поради относително високия им живот на инструмента и запазване на профила на работната повърхност.

При извършване на операцията по плоско пълзещо шлайфане се поставят специални изисквания към стабилността на машината,избраните характеристики на шлифовъчното колело, съответствие с установените режими и условия на смилане (охлаждаща течност, нейното количество, равномерност на подаване към зоната на рязане и за почистване на колелото, състав и температура). Шлайфачите с подходящо обучение могат да обслужват 2-3 машини.

Полезна информация? Споделете го