Прибираща част ДОН-1500

В зависимост от почвено-климатичните и метеорологичните условия, вида и състоянието на растенията, добива житните, бобовите, житните и тревните разсади се прибират еднофазно (директно комбайниране) или двуфазно (разделно комбайниране)

При директно комбиниране зърнокомбайните, оборудвани при необходимост със специални устройства (за прибиране на лупина, зърнени култури, тревни семена), едновременно косят и вършат растенията, отделят зърното от сламата и плявата, събират зърното в бункер, а сламата и плявата се поставят на полето, без да се нарязват на рула, или натрошените се разпръскват по полето.

При разделно комбайниране растенията първо се косят с валове и се поставят в валове, след което след няколко дни изсъхналите валове се прибират от зърнокомбайни, оборудвани с подбирачи.

В нашата република основният метод за прибиране на зърнени и бобови култури е директното комбиниране, тъй като е по-икономичен и по-малко зависим от метеорологичните условия. Отделният метод се използва при стабилно сухо време, предимно при прибиране на реколтата с неравномерно узряване и дългостеблени сламени култури,

и силно заплевелени.

Директното комбайниране започва, когато 90...95% от зърното е във фаза край на восъчната фаза - начало на пълна зрялост, а стъблата са пожълтели. Влажността на зърното не трябва да надвишава 20%.

Височината на рязане се определя в зависимост от плътността, височината и състоянието на стъблото в рамките на 10 ... 20 см. Когато стъблото е увиснало, височината на рязане се намалява с 15 ... 30% в сравнение с обичайната. При прибиране на положени култури височината на рязане трябва да бъде 8 ... 12 cm.18…20 см. Загубите на зърно зад хедера не трябва да надвишават 1%.

Разделното прибиране започва във фаза восъчна зрялост. Височината на рязане за разделно прибиране на реколтата трябва да бъде 15 ... 25 cm за по-добро проветряване на отвора. Загубите на зърно зад лопатката не трябва да надвишават 0,5%. Изборът на ролки започва веднага след узряването на зърното. Допустимите загуби на зърно зад подбирача са до 1%.

Раздробяването на фуражното зърно по време на вършитбата се допуска не повече от 2%, семената - 1%. Раздробяването на бобови и зърнени култури не е така

трябва да надвишава 3%. Чистотата на зърното в бункера трябва да бъде най-малко 95% при директно комбайниране и 96% при разделно. Общата загуба на зърно зад вършачката на комбайна се допуска не повече от 1,5%.

1. ЦЕЛ И ПРОЦЕДУРА НА РАБОТАТА

Целта на работата е да се проучи устройството и работния процес на жътварната част на зърнокомбайна и да се овладее методологията за настройката му за качествено изпълнение на технологичния процес. Когато извършвате лабораторна работа, трябва:

1) с помощта на насоки, плакати и техническо оборудване, за изучаване на устройството и принципа на работа на жътващата част на комбайна Don-1500;

2) изучаване на основните настройки на частта за жътва и овладяване на методологията за настройката й за висококачествена работа.

2. ЦЕЛ, ОБЩО УСТРОЙСТВО

И ТЕХНОЛОГИЧЕН ПРОЦЕС НА ЗЪРНОКОМБАЙН

Зърнокомбайнът е предназначен за косене (при директно комбиниране) или събиране от рулони (при отделно комбиниране) на растителната маса от зърнени култури, вършитба, почистване и събиране на зърно в бункер с последващо разтоварване в превозно средство, полагане на ненарязана слама върху полето под формата на откос или разпръскване на нарязана слама през полето след комбайна. При използване на допс комбайн можете да жънете бобови, зърнени, дребносеменни култури, слънчоглед, царевица за зърно и други култури.

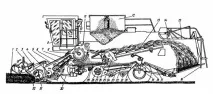

Самоходният зърнокомбайн се състои от жътварка, вършачка с бункер за зърно и прибиращо устройство - незърнена част от реколтата (подемник или хеликоптер), хидравлична система, двигател, ходова част, кабина с платформа за управление, електрическо оборудване и електронна система за управление на процеса.

Частта за събиране на реколтата (Фиг. 1) включва хедер, разделител 4 и захранваща камера 5. Основни работни органи на хедера са делители 1 , макара 2 , нож 32 и шнек 3 . Дистанционерът има междинен битер, а захранващото устройство има плаващ конвейер 6 .

При разделно прибиране на реколтата, вместо хедера, е монтиран платформен пикап.

Вършачката включва устройство за вършачка с един барабан,

Ориз. 1. Технологична схема на зърнокомбайна калай "Дон":

1 - разделител; 2 - макара; 3 - шнек; 4 - дистанционер; 5 - наклонена камера; 6 - плаващ конвейер; 7 - вдлъбнат; 8 - вършачен барабан; 9 - кабина: 10 - двигател; 11 - крик бияч; 12 - бункер: 13 - сламотръси; 14 - барабан за слама; 15 - стакер; 16 – датчик за удар; 17 - дъното на стекера; 18 - подов пълнител; 19 - мост на управляваните колела; 20 - разширение на горното сито; 21 - връщащ шнек; 22 - горно сито; 23 - долно сито; 24 - шнек за зърно; 25 - връщащ асансьор; 26 - шнек на устройството за вършитба; 27 - устройство за повторно вършитба; 28 - вентилатор; 29 - транспортна доза

ka; 30 – хидравличен цилиндър за повдигане на комбайна; 31 - копираща обувка; 32 - режещо устройство.

състоящ се от вършачен барабан 8 и решетъчна вдлъбната (дека) 7; жак тупалка 11;клавиатурен сламотръс (сепаратор за груби купчини) 13; почистване (сепаратор за малки купчини), състоящ се от горните 22 и долните 23 жалузни сита, разширението на горното сито 20 и вентилатора 28; устройство за повторно вършитба 27, състоящо се от барабан с чук и масивна палуба; транспортиращи устройства под формата на шнекове 21, 24, 26 и елеватори.

На скелета на вършачката има бункер за зърно 12 с устройство за разтоварване, кабина 9 с платформа за управление, двигател 10 и ходова част, включително предната ос на задвижващите колела и задната ос на управляваните колела 19.

Стакерът 15 е камера, образувана от две странични стени, горна щайга, шарнирно дъно 17 с пръстова решетка и заден клапан. Работните органи на стакера са наклонните механизми на сламопълнителя 14 и подовия пълнител 18 .

Технологичният процес на комбайна е следният.

Лентата от стебла на прибраната реколта, отделена с разделители от неокосената част на стеблото, се накланя от греблата на макарата към режещия агрегат. Отрязаните стъбла се подават от макарата към шнека, който ги премества от краищата към центъра на хедера. Механизмът на шнековия щифт пренася реколтата към междинния разбивач и веригата на захранващата камера и транспортьора на летвата, който насочва потока на реколтата към вършачния модул.

Благодарение на ударите на камшиците на барабана и триенето, което възниква при издърпване на стъблата между въртящия се барабан и неподвижната вдлъбнатина, зърното се освобождава от класовете (вършитба). Основната част от овършаното зърно (70 ... 95%) и малка купчина слама се събуждат през вдлъбнатата решетка върху транспортната дъска.

Купчината слама (груба), изхвърлена от вършачния апарат, се насочва към сламотръса от разбивач. НаСламата се изтръсква от сламотръсите с кръгово движение, останалото овършано зърно и малък куп се отделят от сламата и се насочват по плътното дъно на наклонените шпонки към транспортната дъска. Сламата, спускаща се от ключовете, се подава от греблата на сламоподаващото устройство в камерата за подреждане.

Купчината зърно, разпределена през вдлъбнатината и върху сламотръса, движейки се по транспортната дъска, се разделя на фракции: зърното се спуска надолу, натрупвайки се във вдлъбнатините, а купчината слама се издига нагоре. От транспортната дъска купчината зърно постъпва в горното почистващо сито, докато зърното пада на първо място върху повърхността на ситото.

На ситата от купчина леките примеси от слама се издухват от въздушния поток на вентилатора към пълнителя за плява, който ги подава в камерата за подреждане. Овършаното зърно се събужда през жалузите първо на горното, а след това на долното сито и по наклонената дъска на ситовия лагер постъпва в зърновия шнек, откъдето се транспортира до бункера от зърнения елеватор.

Неовършаните класове се отделят от купчината главно през жалузите на горното ситово разширение. Тези от тях, които се събуждат през жалузите на горното сито, се улавят от долното сито и отиват във връщащия шнек, откъдето се изпращат до окончателното вършитба от връщащия елеватор. За разлика от други комбайни, които имат повтарящи се

Вършитбата на избрани класове се извършва в вършачния апарат, комбайн Дон е снабден с автономно вършачно устройство, което се намира отляво на ситото и има шнек със специално проектиран корпус, който осигурява равномерно разпределение на овършаната купчина по ширината на вършачката.

В комбайни, оборудвани с хеликоптер, сламата от ключовете на сламотръса влиза в ротора на хеликоптера и след хеликоптераударни ножове поради инерционните сили и генерираният въздушен поток се изпраща към количката или към полето. Има и вариант за полагане на ненарязана слама върху полето под формата на откос.

3. ЧАСТ ЗА ЖЪТВА

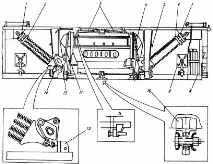

Жътващата част на комбайна е предназначена за косене на растения, образуване на равномерен поток от окосената маса и транспортирането й до вършачката. Състои се от хедер, разделител и захранваща камера. Захранващата камера е шарнирно свързана с рамката на вършачката на комбайна и се поддържа от два хидравлични цилиндъра, монтирани върху гредата на оста на задвижващото колело. Към захранващата камера е здраво закрепен дистанционер, на който с помощта на три панти е окачено тялото на комбайна.

За транспортиране на комбайна на дълги разстояния се използва специална количка, теглена от комбайн или трактор.

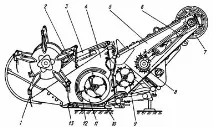

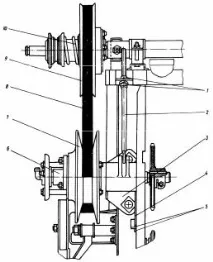

Комбайнът е предназначен за косене на растения, стесняване на потока от окосена растителна маса и подаването й към дистанционната тупалка. Състои се (фиг. 2) от корпус 4, разделители, макара 1, фреза 13, шнек 11, задвижващи и балансиращи механизми.

Фигура 2. Жътващата част на комбайна Don:

1 - макара; 2 - ексцентричен механизъм; 3 - опора на макарата; 4 – корпус на комбайна; 5 – корпус на наклонената камера; 6 - змия; 7 - макара; 8 - конвейер; 9 - тупалка; 10 - обувка; 11 - шнек; 12 - пръстов механизъм; 13 - режещо устройство.

xy тялото на хедера е допълнително свързано с дистанционер чрез напречни пружинни скоби 3 .

Фиг. 3. Хедер с дистанционер (изглед отзад): 1 и 7 - затягащи болтове; 2 и 6 - пружинни блокове; 3 - разтягане; 4 - регулируемо окачване; 5 - щифт; 8 - двунога за монтиране на макара; 9 - жак; 10 - централна панта; 11 - ляво окачване; 12 - лост; 13 - скоба; 14 - преходенвръзка; А е срам.

брой направления. По време на монтажни работи и дълги пътувания лостовете се блокират с щифтове с тялото на хедера.

Триточковото шарнирно окачване в комбинация с балансиращия механизъм позволява на хедера, поддържан от обувките на полето, да копира релефа на полето в надлъжна и напречна посока.

Разделителите, монтирани на страничните стени на тялото, са предназначени да отделят отрязаните растения от останалата част от масива и да подават най-външните стъбла към режещия модул. При жътва на късостъблени зърна разделители са страничните стени на корпуса на хедера, удължени със свалящи се чорапи. За прибиране на дълги сламени, легнали и оплетени зърна се използват пръчковидни или торпедни делители, оборудвани с регулируеми външни и вътрешни изпускателни отвори.

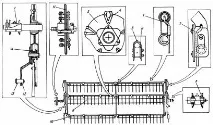

Макарата довежда стъблата до режещия прът, поддържа ги в момента на рязане, подава ги към шнека и почиства режещия прът. Състои се (фиг. 4) от централна тръба 9 с фланци, към която

са закрепени дискове 3 с греди 4. В краищата на гредите са шарнирно закрепени тръби 10 с пружинни пръсти, образуващи гребла. От лявата и дясната страна на макарата са монтирани ексцентрични механизми 14, които осигуряват даден наклон на греблата при въртене на макарата.

Фиг. 4. Макара: 1, 8 - лагери; 2 – скоба за закрепване на гребла; 3 - диск; 4 - лъч; 5, 6 - горни и долни полулагери; 7 - зъбно рамо; 9 - централна тръба; 10 - зъбна тръба; 11 - звездичка с предпазен съединител; 12 - каишка; 13 - пръст; 14 - ексцентричен механизъм.

Ексцентричният механизъм има диск с греди (напречна част), ексцентрично монтирани върху централната тръба, които са шарнирно свързани с манивели, фиксирани в краищата на греблата. При хоризонтално движение на макаратаблагодарение на лостовата система, свързана към каишката 12 през щифта 13, позицията на напречната част спрямо централната тръба и наклонът на зъбците на зъбците се променят от +15 ° (напред) до -30 ° (назад). Когато макарата се издърпа напред, пръстите се накланят назад.

Промяната на позицията на макарата по височина и хоризонтална посока се извършва с помощта на четири по двойки свързани и синхронно действащи хидравлични цилиндъра.

Задвижващият механизъм на макарата включва вариатор с клиновиден ремък, двуверижно верижно задвижване и фрикционен предпазен съединител.

Вариаторът на макарата (фиг. 5) се състои от задвижващи 7 и задвижвани 9 ролки и клиновиден ремък 8. Вътрешният диск на задвижващата ролка и външният диск на задвижваната шайба имат възможност за аксиално движение

ния. Когато маслото се подава към хидравличния цилиндър 6, подвижният диск на задвижващата шайба се приближава към неподвижния, като притиска колана до по-голям диаметър. В този случай, под действието на колана, подвижният диск на задвижваната ролка се отдалечава от неподвижната, преодолявайки съпротивлението на пружината 10. Скоростта на макарата се увеличава. Когато маслото се източи от хидравличния цилиндър, дисковете на задвижваната шайба се приближават един към друг под действието на пружината, а дисковете на задвижващата шайба под действието на разширителния ремък,