Процедурата и техниката за заваряване на ъглови заварки в долната част

Позиция.

Ъглови заварки (или ъглови заварки) се използват за Т-образни съединения и препокриващи шевове и са много често срещани в заварени конструкции.

Заваряването на тройни съединения в долната позиция се извършва по такъв начин, че едната равнина на заварявания продукт да е хоризонтална, а другата - вертикална, а шевът се нанася под прав ъгъл между тези повърхности.

При тройник, ако дебелината на вертикалния лист не надвишава 12 мм, не се изисква специална обработка на ръбовете, трябва да се отреже само долният ръб на вертикалния лист, така че съединението да няма празнини, по-големи от 2 мм. В тройниците с дебелина на вертикалния лист от 12 до 25 се прави V-образна подготовка. При вертикална дебелина на листа от 25 до 40 mm се правят едностранни U-образни скосявания, а при по-голяма дебелина - двустранни V-образни скосявания.

Най-голямата опасност при заваряване на ъглови шевове е възможността за липса на проникване на една от страните, както и липса на проникване на ъгъла. Следователно, когато се заварява ъглова заварка, електродът се поставя в равнина, разделяща ъгъла наполовина, и на края на електрода се придават напречни колебателни движения, за да се стопи металът на ръбовете. Заваръчните ъглови шевове могат да бъдат еднослойни и многослойни. Еднослоен се използва, ако кракът на шева не надвишава 10 mm.

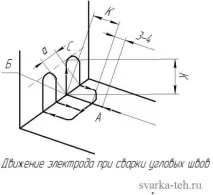

Техниката на прилагане на ъглова заварка е следната: дъгата се възбужда върху долния лист, отстъпвайки от върха на ъгъла с 3-4 mm повече от крака на шева (точка А), след това дъгата се води от точка А до върха на ъгъла, до точка Б, където леко се забавя за по-добро проникване на горната част на ъгъла; след това дъгата се повдига на височина, равна на крака на шева по вертикалната стена (и при многослойно заваряване, на височина, равна на крака на първия слой на шева), и се премества обратно по негос някаква сума. След това дъгата е малко по-бърза, отколкото при повдигане, спусната върху хоризонталния долен лист и дебелината на шева се регулира върху нея със стойността на крака. Оттук, по долния лист, дъгата се премества напред към границата на кратера и се насочва по него към върха на ъгъла, като отново забавя дъгата за известно време за по-добро проникване на върха; след това го повдигат нагоре, връщат го обратно със същата стойност a, спускат го надолу - и повтарят целия процес в същия ред. В никакъв случайне започвайте заваряването в точки B или C, тъй като в този случай разтопеният метал от електрода плува върху все още неразтопения основен метал на долния лист и застъпва горната част на ъгъла, поради което се получава липса на проникване, опасно с това, че може да бъде открито само чрез счупване на шева.

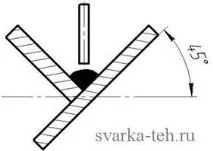

При заваряване с електроди с дебело покритие или при високи токове се образува голяма локва от разтопен метал, в резултат на което е трудно да се прилагат ъглови заварки по обичайния начин, тъй като в този случай по-голямата част от разтопения метал изтича върху хоризонтална повърхност и заваръчният шев е с неправилно сечение. За да се избегне това, се препоръчва заваряваният детайл да бъде разположен така, че и двете повърхности да са наклонени към хоризонта под ъгъл от 45 °, т.е. заваряването трябва да се извършва в лодка.

Изпълнете практическата задача (устно):

Подготовка, монтаж, прихващане и заваряване на две плочи с дебелина 12 mm с припокриване в долната позиция на заваръчния шев.

Отговорете на теоретични въпроси:

Заваръчна дъга: определение, видове, структура, условия

Изгаряне.

Електрическа заваръчна дъга - стабилен електрически разряд в силно йонизирана смес от газове и пари на материали, използвани при заваряване, и се характеризира с високаплътност на тока и висока температура. В зависимост от броя на електродите и методите за включване на електродите и детайла, който ще се заварява в електрическата верига, се разграничават следните видове заваръчни дъги: - директно действие, когато дъгата гори между електрода и детайла; - непряко действие, когато дъгата гори между два електрода и заваряваният детайл не е включен в електрическата верига; - трифазна дъга, възбудена между два електрода, както и между всеки електрод и основния метал. Според вида на тока се разграничават дъги, захранвани с променлив и постоянен ток. При използване на постоянен ток заваряването се отличава с директна и обратна полярност. В първия случай електродът е свързан към отрицателния полюс и служи като катод, а продуктът - към положителния полюс (анод); във втория случай електродът е свързан към положителния полюс и служи като анод, а продуктът е свързан към отрицателния полюс и служи като катод. В зависимост от материала на електрода дъгите се разграничават между неконсумируеми електроди (въглеродни, волфрамови) и консумативни метални електроди. Заваръчната дъга има редица физични и технологични свойства, които определят ефективността на използването на дъгата при заваряване. Физическите включват електрически, електромагнитни, кинетични, температурни, светлинни. Технологичните свойства включват: мощност на дъгата, пространствена стабилност, саморегулиране. Електрическият разряд в газ е електрически ток, преминаващ през газова среда поради наличието на свободни електрони в нея, както и на отрицателни и положителни йони, които могат да се движат между електродите под действието на приложено електрическо поле (потенциална разлика между електродите). Процесът, чрез който неутралните атоми и молекули образуват положителни и отрицателнийони се нарича йонизация. При обикновени температури може да се предизвика йонизация, ако на електроните и йоните, които вече присъстват в газа, се дадат високи скорости посредством електрическо поле. Притежавайки голяма енергия, тези частици могат да разграждат неутралните атоми и молекули на йони. В допълнение, йонизацията може да бъде причинена от светлина, ултравиолетови, рентгенови лъчи и радиация на радиоактивни вещества. При нормални условия въздухът, както всички газове, има много слаба електропроводимост. Това се дължи на ниската концентрация на свободни електрони и йони в газовете. Следователно, за да се предизвика мощен електрически ток в газа, т.е. да се образува електрическа дъга, е необходимо да се йонизира въздушната междина (или друга газообразна среда) между електродите. Йонизацията може да се извърши, ако към електродите се приложи достатъчно високо напрежение, тогава свободните електрони и йони, присъстващи в газа, ще бъдат ускорени от електрическото поле и след получаване на високи енергии ще могат да разрушат неутралните молекули в йони. Въпреки това, при заваряване, въз основа на правилата за безопасност, не могат да се използват високи напрежения. Затова се използва друг метод. Тъй като в металите има висока концентрация на свободни електрони, тези електрони трябва да бъдат извлечени от обема на метала в газова среда и след това използвани за йонизиране на газови молекули. Има няколко начина за извличане на електрони от метали. От тях две са важни за процеса на заваряване: термоемисия и полево излъчване. При термоелектронна емисия свободните електрони се "изпаряват" от повърхността на метала поради висока температура. Колкото по-висока е температурата на метала, толкова по-голям брой свободни електрони придобиват енергия, достатъчна да преодолеят "потенциалната бариера" в повърхностния слой и да избягат от метала. КогаПри автоелектронното излъчване електроните се извличат от метал с помощта на външно електрическо поле, което донякъде променя потенциалната бариера на металната повърхност и улеснява излизането на тези електрони, които имат достатъчно висока енергия вътре в метала и могат да преодолеят тази бариера. Йонизацията, причинена в определен обем на газообразна среда, обикновено се нарича обемна. Обемна йонизация, получена чрез нагряване на газа до много високи температури, се нарича термична. При високи температури значителна част от газовите молекули имат достатъчно енергия за сблъсъци, за да разрушат неутралните молекули на йони. Освен това с повишаване на температурата общият брой на сблъсъците между газовите молекули се увеличава. При много високи температури радиацията от газа и от горещите електроди също започва да играе значителна роля в процеса на йонизация. Йонизацията на газова среда се характеризира със степента на йонизация, т.е. съотношението на броя на заредените частици в даден обем към първоначалния брой частици (преди началото на йонизацията). При пълна йонизация степента на йонизация ще бъде равна на единица. При температура от 6000-8000 K вещества като калий, натрий, калций имат доста висока степен на йонизация. Двойките от тези елементи, намиращи се в дъговата междина, осигуряват лекота на възбуждане и стабилно изгаряне на дъгата. Това свойство на алкалните метали се обяснява с факта, че атомите на тези метали имат нисък йонизационен потенциал. Следователно, за да се увеличи стабилността на изгарянето на електрическа дъга, тези вещества се въвеждат в зоната на дъгата под формата на електродни покрития или потоци. Електрическа дъга с постоянен ток се запалва, когато краят на електрода и ръбовете на детайла влязат в контакт. Контактът в началния момент е между микроиздатиниповърхности на електрода и детайла, който ще се заварява. Високата плътност на тока допринася за мигновеното стопяване на тези издатини и образуването на течен метален филм, който затваря заваръчната верига в участъка "електрод - детайл". С последващото изтегляне на електрода от повърхността на детайла с 2-4 mm, течният метален филм се разтяга и напречното сечение намалява, в резултат на което плътността на тока се увеличава и температурата на метала се повишава. Тези явления водят до разкъсване на филма и изпаряване на сварения метал. Интензивните термични и автоелектронни емисии, възникващи при висока температура, осигуряват йонизация на метални пари и газове на междуелектродната междина. В получената йонизирана среда възниква електрическа заваръчна дъга. Процесът на възбуждане на дъгата е краткотраен и се извършва за части от секундата. При постоянна заваръчна дъга се разграничават три зони: катод, анод и стълб на дъгата. Катодната зона започва с горещ край на катода, върху който се намира така нареченото катодно петно. Оттук излита поток от свободни електрони, извършвайки йонизация на дъговата междина. Плътността на тока върху катодното петно достига 60-70 A/mm 2 . Потоци от положителни йони се втурват към катода, които бомбардират и му дават своята енергия, причинявайки нагряване до температура от 2500-3000 ° C. Анодната зона се намира в края на положителния електрод, в който се разграничава малка област, наречена анодно петно. Потоци от електрони се втурват към анодното петно и отдават енергията си, като го нагряват до температура 2500-4000 °C. Дъговият стълб, разположен между катодната и анодната зона, се състои от нажежени и йонизирани частици. Температурата в тази зона достига 6000-7000 °C в зависимост от плътността на заваръчния ток. За да стартирате дъгата в началотонеобходимо е малко повече напрежение, отколкото при последващото му изгаряне. Това се обяснява с факта, че когато дъгата е възбудена, въздушната междина не се нагрява достатъчно, степента на йонизация не е достатъчно висока и е необходимо по-високо напрежение, което може да придаде достатъчно енергия за освобождаване на електрони, така че да може да настъпи йонизация, когато те се сблъскат с атоми на газовата междина. Увеличаването на концентрацията на свободни електрони в обема на дъгата води до интензивна йонизация на дъговата междина, а оттам и до увеличаване на нейната електропроводимост. В резултат на това напрежението пада до стойност, която е необходима за стабилна дъга. Зависимостта на напрежението на дъгата от тока в заваръчната верига се нарича статична характеристика ток-напрежение на дъгата. Характеристиката ток-напрежение на дъгата има три области: падаща, твърда и нарастваща. В първия (до 100 A), с увеличаване на тока, напрежението намалява значително. Това се дължи на факта, че с увеличаване на тока се увеличава напречното сечение, а оттам и проводимостта на стълба на дъгата. Във втората област (100-1000 A), когато токът се увеличава, напрежението остава постоянно, тъй като напречното сечение на дъговата колона и площите на анодните и катодните петна се увеличават пропорционално на тока. Районът се характеризира с постоянна плътност на тока. В третата област увеличаването на тока предизвиква увеличаване на напрежението поради факта, че увеличаването на плътността на тока над определена стойност не е придружено от увеличаване на катодното петно поради ограниченото напречно сечение на електрода. Дъгата на първия регион гори нестабилно и следователно има ограничено приложение. Дъгата на втория участък гори стабилно и осигурява нормален процес на заваряване. Напрежението, необходимо за иницииране на дъга, зависи от вида на тока (DC или AC), междината на дъгата,материал на електрода и ръбове за заваряване, покритие на електрода и редица други фактори. Стойностите на напрежението, които осигуряват възникването на дъга в дъгови пролуки, равни на 2-4 mm, са в диапазона 40-70 V. Напрежението за постоянна заваръчна дъга по формулата U = a + bl, където a е коефициент, който по своята физическа същност е сумата от падовете на напрежението в катодните и анодните зони, V; b е коефициентът, изразяващ средния спад на напрежението на единица дължина на дъгата, V/mm; l – дължина на дъгата, mm