Производство на сулфитна целулоза

Методи за получаване на техническа целулоза.

Класификацията на методите за делигнификация се основава на свойствата и вида на използваните химикали. Въз основа на това всички известни методи са разделени на групи:киселинни,алкални,окисляващи,органоразтворими,стъпаловидни икомбинирани.

Имапериодични ипродължителни методи на готвене. Периодичното готвене се извършва в стационарни вертикални котли с вместимост 100, 125, 160 и 200 m 3 . Непрекъснатият метод е най-модерен и по него се получава повече от 50% целулоза.

Технология за производство на индустриална целулоза

Производство на сулфитна целулоза

Общата схема за производство на сулфитна маса от дървесина се състои от следните етапи:

1. Подготовка на дървесина, която се състои от операции по разтоварване и складиране на дървесина, почистване от кора, рязане и нарязване на чипове.

2. Приготвяне на готварска киселина под формата на разтвор на Ca, Mg, Na и NH3 бисулфит с излишък от серен диоксид (това включва операции за изгаряне на сяра или пирит, почистване и охлаждане на серен диоксид и абсорбирането му с образуването на киселина).

3. Варене на дървесни стърготини със сулфитна киселина в котли под налягане 0,5…1 MPa (5…10 kgf/cm 2 ) при температура 130…150 0 С, включително регенерация на SO2 и промиване на варена целулоза.

4. Пречистване на пулпа от липса на топене, пожари и минерално замърсяване.

Ако е необходимо, избелване и рафиниране на целулозата с цел увеличаване на белотата и подобряване на физичните и химичните свойства. Дехидратация и сушене на целулоза.

В допълнение към изброените операции, незаменим компонентсулфит - заводът е цех за преработка на преработен сулфитен разтвор в полезни странични продукти - етилов алкохол, фуражна мая, технически лигносулфонати, а при използване на разтворими основи (Mg (HSO3) 2; NaHSO3; NH4HSO3) за готвене, предприятията разполагат и с цех за регенериране на химикали от отпадъчни луги.

Приготвянето насурова киселина се състои от следните операции:

1. Получаване на серен диоксид чрез изгаряне на сяра или пирит

2. Пречистване и охлаждане на газ

Пещният газ, получен чрез изгаряне на сяра и печене на серен пирит, съдържа вредни примеси: прах, серен анхидрид, селен, арсенови съединения, неизгоряла сяра. За да се получи висококачествена сурова киселина, газовете от пещта трябва да бъдат напълно освободени от примеси и охладени до 30,35 0 C. Това е продиктувано от способността на примесите да разлагат киселината и слабата абсорбция на вода от горещия газ.

3. Абсорбция на серен диоксид.

В зависимост от метода на готвене, абсорбцията на SO2 се извършва с разтвори на определени химикали в апарати с различни конструкции (кули, абсорбери).

Киселината, която тече по варовика, реагира с него, образувайки хидросулфит:

Освен това още малко SO2 се разтваря в хидросулфита и суровата киселина се събира в резервоар под решетката.

Приготвяне на киселина на разтворими основи.По-нататъшното подобряване на сулфитната целулоза включва прехвърляне на мелници за сулфитна целулоза към обработка с киселина на разтворими основи - магнезий, натрий и амоний, които се получават чрез абсорбция съответно на серен диоксид, магнезиево мляко Mg (OH) 2, воден разтвор на натриев карбонат Na2CO3 и амониев хидроксид NH4OH чрез реакции:

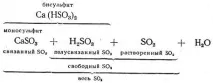

В получените разтвори на магнезиеви хидросулфитиMg(HSO3)2, натриевият NaHSO3 и амониевият NH4SO3 разтварят допълнителен SO2, превръщайки хидросулфитните разтвори в сулфитни киселини съответно на магнезиева, натриева и амониева основа. Ако хидросулфитните разтвори не са наситени с допълнителен SO2, се получават киселини за бисулфитно варене. Ограничаващото съдържание на свързан SO2 съответства на чисти натриеви моносулфити Na2SO3 и амониев NH4SO3, които се използват в метода на неутрално сулфитно готвене.

Абсорбцията на SO2 чрез подходящи разтвори се извършва в различни по конструкция и размери абсорбционни апарати (абсорбери). Най-често се използват набити и барботиращи абсорбери, които представляват цилиндрични колони от киселинноустойчива стомана с диаметър 0,9. 1,5 м и 10,20 м височина.

Суровата киселина, получена в киселинния цех, се изпомпва в резервоари или резервоари за съхранение. По време на съхранение киселината се избистря (утаява се от суспендирани в нея примеси: варовик, моносулфит и др.), За да се увеличи нейната стабилност. Избистрената сурова киселина се превръща вварене и се използва за варене на сулфитна целулоза.

Суровата сулфитна киселина се получава по следната схема: производство на SO2, пречистване и охлаждане на SO2, абсорбция на SO2 до получаване на киселина.

Технология на сулфитно производство на целулоза. Сулфитното производство на целулоза може да се извърши чрезпартиди инепрекъснати методи, по-често на партиди. Готвенето се извършва във вертикални стационарни котли с капацитет от 160 до 400 m 3. Напоследък по-често се използват заварени биметални котли.

Зареждане на котела с дървесни стърготини.При естествено пълнене на дървесни стърготини 1 m 3 от обема на котела може да съдържа от 0,33 до 0,37 кв.м. m 3 дърво или със съдържание на влага от дървесни стърготини 25%, плътностсмърч 430 kg / m 3 и обемна степен на запълване на котела 0,35 m 3 / m 3 приблизително 137 kg a.s.d. За да се увеличи степента на пълнене на котела, се използват въздушни и парни компактори за чипове. По-пълното предварително отстраняване на въздуха, съдържащ се в чипса, е предпоставка за успешно сулфитно производство на целулоза. Като противодейства на проникването на киселина в дървото, той забавя процеса на течна импрегнация и допринася за нежеланото явление - напреднала дифузия на SO2 в дървесната тъкан. Освен това, постепенно излизайки от стружките по време на процеса на импрегниране, въздухът ускорява повишаването на налягането в парогазовото пространство на котела, което изисква първото продухване на по-ранен етап и води до изчерпване на киселината в разтворения SO2, влошавайки условията на заваряване.

Най-простият и често срещан метод за отстраняване на въздуха е паренето на чипса, което същевременно увеличава плътността на зареждане на чипса в котела. За пара се използва леко прегрята пара с температура не по-висока от 160. 180 ° С. За пълно отстраняване на въздуха, температурата на нагряване на дървесния чипс се регулира на 95.100 °C. Консумацията на пара за пропарване е от 0,25 до 0,35 тона на 1 тон целулоза.

Пълнене на котела с киселина.След зареждане на котела с дървени стърготини и запарване, и по-често в комбинация с тези операции, киселината за готвене се изпомпва в котела чрез помпа. Изпомпването на киселина продължава 20.30 минути. В зависимост от метода на нагряване, котелът се напълва с киселина изцяло "под капака" (индиректно нагряване) или се оставя свободно пространство от 5,10 m 3, като се има предвид възможността за поставяне на кондензат на пара в котела (директно нагряване). Обемът на киселината, излята в котела, зависи от степента на запълване на котела с дървени стърготини. Следователно киселината запълва останалото свободно пространство. Ако степента на пълнене на котела, например, 0,35 pl. m 3 / m 3, след това обемъткиселина, очевидно, ще бъде 0,65 m 3 на 1 m 3 от обема на котела. Всъщност обемът на киселината в 1 m 3 от обема на котела ще бъде малко по-голям, тъй като част от нея има време да попие в дървото по време на инжектирането. Максималният обем киселина, който може да бъде абсорбиран от дървения чипс по време на импрегниране, се определя от плътността и съдържанието на влага в дървото.

Варене. Варенето се разделя условно на два периода:варене - повишаване на температурата от първоначалните 50,70 °С до 105,115 °С и задържане при тази температура - исамо варене, обхващащо останалия период от повишаването на температурата до крайната (128,155°С) до края на процеса на варене. Продължителността на варенето е от 2 до 6 часа и зависи от силата на киселината, нейната температура и влажността на дървесния чипс. В периодазаваряване дървесният чипс се импрегнира с готварска киселина и сулфониран лигнин в твърда фаза. По време на самото варене твърдата лигносулфонова киселина се разтваря.

Температурната крива за получаване на сулфитна каша със средна твърдост с натриева киселина е следната: периодът на варене е 4,5 часа, периодът на готвене е около 4 часа.В същото време с повишаването на температурата налягането в котела също се увеличава. Още когато температурата достигне 80. 100 ° C, налягането в котела, поради освобождаването на свободен SO2 от киселината и въздуха от дървесината, достига максимално допустимото (0,6. 0,65 MPa). За допълнително повишаване на температурата е необходимо да се издуха сместа газ-пара. За да се поддържа налягането в котела на постоянно ниво, най-препоръчително е да се извършва непрекъснато продухване. Издуханата пара-газова смес се изпраща към SO2 и системата за възстановяване на топлината на издухване.

Графики за добива и съдържанието на лигнин.