Работа на компенсаторите

Силфонните компенсатори са лесни за работа и не изискват специална поддръжка. Въпреки това, за да се избегнат непредвидени повреди, трябва да се спазват някои елементарни правила. Силфът трябва да бъде защитен от удари и други външни сили. На тръбопроводи с разширителни фуги не е разрешено да се монтират опори и метални конструкции, които не са предвидени в проекта.

За да се избегнат хидравлични удари при изпускане на пара в кухината на компенсатора, не се допуска натрупване на вода в гофрите. 1e може да се отстрани през пробката за източване или чрез издухване с пара. Когато транспортираният продукт замръзне в кухината на компенсатора, нагряването се извършва с пара или гореща вода. Забранено е затоплянето на разширителни фуги с огън.

Контролирайте периодично работата на компенсаторите чрез външна проверка. Лицето, отговорно за изправността и безопасната експлоатация на тръбопровода с компенсатори, поддържа дневник за текущата поддръжка. Този дневник записва данните от всяка проверка, както и охлаждането и отоплението на тръбопровода.

Компенсаторите се проверяват два пъти през първата седмица на експлоатация, както и след всяко охлаждане и загряване на тръбопровода. При продължителна работа на тръбопровода при постоянна температура честотата на проверка на компенсаторите се предписва в зависимост от параметрите и вида на транспортираната среда.

При проверката се обръща специално внимание на херметичността на маншона и състоянието на заваръчните шевове, разположени в точката на свързване на дюзите. Освен това при тръбопроводи с аксиални компенсатори се проверява състоянието на неподвижните опори и състоянието на пантите с ъглови. При закрепване на компенсатори към фланци се следи за плътността на фугите.

След разработването на броя цикли, посочени в паспорта,извършва технически преглед на компенсатори. В същото време се определя годността на всеки компенсатор за по-нататъшна работа, за което се съставя акт.

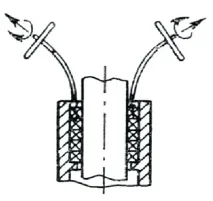

Херметичността на салниковите и устните уплътнения за дълъг период на работа зависи главно от квалифициран сервиз. Ресурсът на мекия пълнеж е малък, така че трябва да се сменя всяка година. Когато сменяте опаковката, внимателно отстранете старата опаковка. В този случай се използват метални куки или специални устройства под формата на тирбушон върху гъвкав вал (фиг. 1). След отстраняване на уплътнението, салниковата кутия и дюзата трябва да бъдат добре почистени и измити с керосин.

Преди да инсталирате ново уплътнение, уверете се, че няма ексцентричност между осите на дюзата и салниковата кутия. Изместване с повече от 20% води до неравномерно компресиране на опаковката по периферията и увеличаване на изтичането на транспортираната среда.

Сглобяването и уплътняването на салниковата кутия е значително опростено чрез предварително херметизиране на пръстените в специален инструмент. В допълнение, изпитването под налягане на пръстените позволява да се постигне по-равномерно компресиране на уплътнението по височината на салниковата кутия, което увеличава херметичността на компенсатора и намалява износването на разклонителната тръба.

Ако пръстените не са предварително пресовани, всеки пръстен трябва да се гофрира в салниковата кутия поотделно. В този случай се препоръчва използването на ръкав, състоящ се от две половини. Когато цялата опаковка в салниковата кутия е компресирана, поради триене, плътността на опаковката по височина е неравномерна, което намалява херметичността на компенсатора.

Препоръчва се салниковата кутия да се затегне на две или три стъпки в следната последователност. Първо, трябва да смените опаковката и да затегнете салниковата кутия, след това да направите хидравлични

тестване на тръбопроводи,след това затегнете отново болтовете и направете окончателното затягане след нагряване на тръбопровода. Болтовете на уплътнението трябва да бъдат затегнати равномерно, за да се предотврати изкривяване на втулката и неравномерно компресиране на уплътнението.

Ориз. 1. Премахване на уплътнението от салниковата кутия

След 20-30 дни работа на компенсатора, компресията на уплътнението ще намалее поради изгарянето на някои от неговите компоненти. За да възстановите херметичността на компенсатора, трябва да затегнете болтовете на салниковата кутия.

Експлоатацията и поддръжката на компенсаторите на салниковата кутия с болтови пружини е значително опростена. Те трябва само да сменят уплътнението и да монтират компресираните пружини на болтовете. Силата на компресираните пружини през ръкава запечатва трайно опаковката. Най-ефективното запечатване е с подвижна дюза.

По време на работа и поддръжка на маншонни компенсатори е необходимо да се следи плътността на уплътнението. Тъй като не е възможно да смените ръкавите без демонтиране на компенсатора, е желателно да прикрепите ръкавния компенсатор към тръбопровода с помощта на бързи съединения. Когато сменяте маншетите, тръбата трябва да се прочете и ако има язви и други дълбоки следи от корозия, тя трябва да бъде заменена.

Компенсаторите, изработени от огънати тръби, са най-натоварените участъци от тръбопровода, така че са обект на повишени изисквания за поддръжка. Във всяко предприятие, където се експлоатират тръбопроводи с компенсатори, се разработват инструкции за тяхната работа. Инструкциите трябва да предвиждат процедурата за подготовка на тръбопровода за пускане в експлоатация, процедурата за стартиране, спиране и обслужване по време на работа. Изброени са случаите, когато тръбопроводът трябва незабавно да бъде изключен. Те включват: появата на пукнатини и счупвания в основния метал и заварките; разрушаване на опори и окачвания; шум, вибрации,удари; неизправност на контролни и измервателни уреди; повишаване на налягането над работното с повече от 15%.

Освен това се регламентира процедурата за привеждане на тръбопроводи в ремонт и действията на персонала в аварийни ситуации.

По време на експлоатацията персоналът по поддръжката трябва постоянно да следи състоянието на компенсаторите. Най-малко веднъж годишно службата за технически надзор трябва да извършва външна проверка на компенсаторите, като резултатите се отразяват в акта. При проверката се проверява състоянието на заваръчните шевове, фланцовите връзки, опорите и окачвачите, изолацията.

Разширителните фуги се изваждат за ремонт, ако дебелината на стената е достигнала максималната стойност на отхвърляне, посочена в паспорта, ако останат вдлъбнатини по време на почукване с чук, ако се открият пукнатини в заваръчните шевове или механичните свойства на метала на тръбата са се променили неприемливо. При отхвърляне трябва да се обърне специално внимание на колената, където е най-вероятно максималното износване на компенсатора поради корозия, ерозия и големи напрежения.

Дебелината на стената на компенсатора се определя с помощта на ултразвукови дебеломери или чрез пробиване на отвор с последващо заваряване. Препоръчва се дебелината да се измерва върху вдлъбнатите или изпъкнали части на колената.

Ако по време на проверката има съмнение за качеството на заварените съединения, се извършва безразрушителен контрол - чрез трансилюминация или ултразвук; ако е необходимо, заваръчните шевове се подлагат на металографски или механични тестове. Инструкциите за всяка система трябва да определят процента на отхвърляне на компенсаторите за всеки контролиран параметър.