Ремонт - Ремонтни размери на компресор ZIL 130 - 1 октомври 2015 г. - Личен уебсайт

Ремонт на части на спирачни механизми

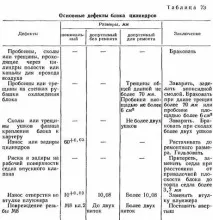

Компресорен блок. Блокът е изработен от сив чугун SCH 18-36 (GOST 1418-54). Твърдост - HB 170-229. Основните дефекти на блока са дадени в табл. 73.

Заваръчният шев трябва да е стегнат, без липса на проникване, порьозност, черупки, шлакови включвания. След ремонт на блока проверете равнината на прилягане на главата. При проверка на плочата сондата 0,05 mm не трябва да преминава. При превишаване на деформацията блокът се шлайфа на повърхностно шлифовъчна машина ZB-71M с магнитна плоча по равнината на главата и равнината на закрепване на блока към картера, докато деформацията се елиминира. В този случай височината на цилиндровия блок трябва да бъде най-малко 91,6 mm.

Дупките и пукнатините по стените на охладителната риза на компресорния блок се запечатват с епоксидна смола по същия начин, както на блока на двигателя.

Когато ушите на фланеца на закрепването на блока към картера са отрязани, мястото на счупване се почиства под ъгъл 45-60 ° за напластяване и се отваря дупка с чип. Рязането се извършва с машина ShR2 с помощта на шлифовъчен диск PP 100 X 10 X 20 K4 № 125-80 STK-53 горелка с връх № 4, счупеното място на ушите на фланеца е заварено към предишния контур с надбавка в края на 1,0-1,5 mm.

След заваряване равнината на фланеца се почиства наравно с основния метал, а контурът на фланеца се почиства съгласно шаблона. По протежение на проводника на мястото на стария отложен отвор се пробива отвор с диаметър 10,5 mm и равнината на фланеца към картера на компресора се шлифова на плоскошлайф с магнитна плоча до отстраняване на деформацията. В този случай височината на блока трябва да бъде най-малко 91,6 мм.

Износените цилиндри се пробиват за ремонтни размери: първият размер е 60,4 + 0,03 л, вторият е 60,8 + 0,03 мм. За скучно,

но използвайте вертикална пробивна машина с нож, монтиран в главата12 X 12 mm с плоча VK8, или струг 1K.-62 с инструмент за пробиване на цилиндър. След това, фаска 1 X 15o се вталява от страната на главата на блока и фаска 4 x 15e от страната на цилиндровия блок към картера. Цилиндрите, пробити последователно, са предварително хонинговани и накрая шлифовани на хонинговаща машина с повърхностно покритие 9.

Овалността и конусността на цилиндрите след завършване се допускат не повече от 0,03 mm. Допуска се по-голям диаметър на конуса в долната част на цилиндъра. Осите на цилиндрите трябва да са перпендикулярни на равнината, съчетаваща се с картера на компресора. Допустимото отклонение трябва да бъде не повече от 0,03 mm на дължина от 100 mm.

При износване или износване на цилиндрите, които надхвърлят ремонтните размери, компресорните цилиндри са облицовани. На вертикална пробивна или стругова машина цилиндрите се пробиват под втулката до диаметър 64,0 + 0,03 mm. Втулките могат да се пресоват в отворите на блока с хидравлична преса GARO тип 208. Облицованите цилиндри се пробиват и хонинговат до номинален диаметър 60,0 + 0,03 mm, като се спазват спецификациите за обработка.

Рисковете и надраскванията по работната повърхност на седалката на входящия клапан се елиминират чрез шлайфане, поддържайки чистотата на повърхността Yu и неравностойността не повече от 0,02 mm. Ако разстоянието от равнината на свързване на блока до края на седалката е повече от 3,7 mm, седалката се заменя след проверка на отвора за седалката. Диаметърът на отвора трябва да бъде в рамките на 17 + 0,02 mm. Когато отворът на втулката на буталото е износен, той се заменя с нов.

Повредената резба M8 клас 2 в отворите за болтове или шпилки за закрепване на главата на блока се възстановява чрез настройка на винта. Пробива се отвор с дефектна резба с диаметър 10,1 мм на дълбочина 18 мм и се спуска фаска 1 X 45. В пробития отвор се нарязва резба М12клас 2 на дълбочина 15 мм, завийте винта и го отворете в две противоположни точки. В отвора за винта се нарязва резба М8 клас 2.

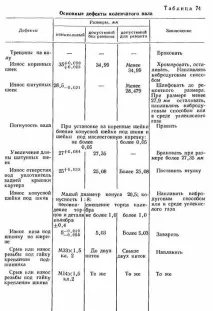

Колянов вал на компресора. Изработени от стомана 45. Коляновите щифтове са закалени до HRC 52-62. Останалите повърхности са с твърдост HB 179-229. Основните дефекти на коляновия вал са дадени в табл. 74.

Преди ремонт на коляновия вал се коригират централните фаски и се проверява кривината на вала. Биенето на главните шийки, шийката на ролката и шийката на маслената резба не трябва да надвишава 0,05 mm. При по-голямо изтичане валът се управлява от хидравлична преса.

Износените основни шийки могат да бъдат възстановени чрез хромиране или оставане. Преди хромиране шийките се шлифоват на цилиндрична шлифовъчна машина 3153M с шлифовъчно колело PP300x20x75E № 20-2561-6M2K. Шийките са хромирани до диаметър 35,10 мм и окончателно шлифовани до диаметър 35+0,02+0,03 мм. С повече износване

Компресор ZIL 130, започнете за него и задвижването му (+.

27 ноември 2011 г..Втулките заzil, както и за КАМАЗ, има триразмера: стандартни и дваремонтни03 и 06. Такива са и пръстените: стандартни 60.0ремонтни60.4. http://www.chipmaker.ru/topic/72219/page__st__60

диаметър 34, U мм, шийките на коляновия вал са оставени или възстановени чрез вибродъгова наварка.

Износените шийки на свързващия прът се шлифоват до ремонтни размери: първият размер е 28,2-0,021 mm, вторият размер е 27,9-0,021 mm.

Свързващите пръти на коляновия вал на компресора с износване, надвишаващо ремонтните размери, се оставят или отлагат с последваща обработка до номиналния размер.

Овалността и конусността на главните шийки се допускат не повече от 0,01 mm, а генераторите на биелните шийки трябва да са успоредни на осите на главните шийки сс точност 0,02 mm по цялата дължина.

Грапавостта на повърхността на главните и мотовилковите шийки трябва да бъде съответно 7 и 8b.

Износеният отвор за уплътнение на задния капак на картера се възстановява чрез настройка на втулката. Отворът се пробива на струг 1B61 до диаметър 29 + 0,045 mm до дълбочина 18 mm. С ръчна преса GARO 274 в пробития отвор се пресова ремонтна втулка. В пресованата втулка краят се изрязва наравно с основния метал, отворът се пробива до диаметър 25 + 0,033 mm и централната фаска 3 X 30 ° се отстранява.

Износената конусна шийка за макарата се обработва в конус 1:8 до размера на малък диаметър на конуса от 19-0,2 mm и след това се отлага в среда с въглероден диоксид, като се използва вибродъгов метод или метод на ръчно електродъгово заваряване. Ръчното заваряване се извършва с електрод OMM5 0 3 mm при постоянен ток 100-140 A. Отложената конична повърхност трябва да има размер, по-голям от номиналния с 2–2,5 mm на страна. Депозираната шийка се обработва предварително в конус 1: 8 и накрая до номиналния размер, а на хоризонтална фреза 6M-80G се фрезова сегментиран шпонков канал с ширина 5-0,010-0055 mm и дълбочина 5,6+0,16 mm с фреза с диаметър 19 + 2 + 1,5 mm, като се поддържа размер 11 mm.

Когато шпонковият канал е износен, той се заварява и се фрезова нов жлеб с номинален размер.

Повредената резба за гайка за закрепване на лагера се почиства до метален блясък без смилане на резбата, гърлото с повредена резба се заварява до диаметър 35,8 mm на вибро-дъгова машина VNIIAT или KUMA-5M без течно охлаждане.

Технически характеристики на режимите на наваряване

Напрежение, в. 12-14

скорост на подаване, m/min. 1.3

ъгъл на наклон, град. 40

Стъпка на наваряване, мм/об. 3

Скорост на въртене на часттаобороти в минута 6

Депозираната шийка се обръща до диаметър 33-0,08-0,25 mm на дължина 14 mm, отстранява се фаска 2,5 X 45 °, канал с ширина 3 mm се обработва до диаметър 30 mm и се нарязва резба M3Z x 1,5 клас. 2. Върху оставащия шпонков канал на лагерната шийка се фрезова шпонков канал на резбовата шийка.

Ако резбата M14 x 1,5 е счупена или износена под закрепващата гайка на ролката, краят с резба се обработва до диаметър 11-0,2 mm, монтира се тапа в отвора за шплента и обработената шийка се заварява до диаметър 17 mm с електрод OMM503 mm при постоянен ток 100-140 a. Депозираната шийка е машинно обработена до di14Go; 24 mm и е нарязана резба M14 X 1,5 клас. 2. Преди резба пробийте алуминиева тапа и възстановете отвор 03,5 mm за шплента.

Задайте въпрос във форума

Zyl 130-Ремонтна части от спирачни механизми