Стъпков конвейер за придвижване на продукти през ремонтни позиции с устройства за прехвърлянето им

Работни страници

Съдържанието на произведението

Български ДЪРЖАВЕН ОТКРИТ ТЕХНИЧЕСКИ УНИВЕРСИТЕТ ПО СЪОБЩЕНИЯ

Катедра "Вагони и технология на конструктивните материали".

курсов проект

по дисциплина: Система за автоматизация на производството и ремонта на вагони.

„Стъпаловиден транспортьор за преместване на продукти

по ремонтни позиции с уреди

прехвърлянето им на конвейер от този тип или друг"

6-ти курс: ________________

Съдържание

Параметри, необходими за определяне на основните характеристики на стъпков конвейер

Изисквания към устройствата за автоматично управление и регулиране

Избор на схема за управление на двигателя

Силова верига за включване на електродвигател

Верига за управление на конвейерния двигател

Работата на конвейера по реда на действие на технологичния процес.

Типична технология за изпитване на якостта на арматурната изолация

Разработване на схемата за проектиране и управление на проектираната инсталация, алгоритъм на работа

Технически характеристики на инсталацията

Принципна схема на контрол на растенията

Избор на елементи за схемата за управление

Оценка на вероятността за безотказно функциониране на създадената схема за управление

Избор на устройство за прехвърляне на ремонтирани анкери на електрически машини към друг конвейер на поточното производство

Мерки за безопасност на обслужващия персонал

Основната посока на техническия прогрес в предприятията и заводите за ремонт на автомобили е въвеждането на интегрирана механизация иавтоматизация на производствените процеси, широкото използване на вградени методи, използването на модерно оборудване и технологии за ремонт на автомобили.

От голямо значение за въвеждането на потока в авторемонтния бранш е неговата специализация в ремонта на определени видове автомобили.

Вграденият метод за ремонт на автомобили е задължително предвиден при разработването на проекти за реконструкция и изграждане на автобази. Широкото въвеждане на производствени линии е свързано с използването на по-модерни конвейери, конвейери и други технически средства, които значително повишават нивото на механизация на труда в спомагателните операции.

Конвейерът на всяка ремонтна секция може да работи в три режима:

- полуавтоматичен - чрез натискане на бутон "СТАРТ";

- ръчно, когато всяко движение на механизма за подаване на конвейера се извършва отделно.

В производствените линии на предприятията се използват голям брой видове конвейерни инсталации:

- задвижвани транспортьори с теглителни елементи (лента, верига, скрепер, кофа, люлка, рафт, надземни, количка, триене, прът, бутащи, ...);

- задвижващи транспортьори с теглителни елементи (шнекови, ролкови, ...);

- незадвижващи конвейери (наклонени и винтови спускания, ролкови транспортьори, гравитачни транспортни тръби и др.).

Според естеството на движението на стоките конвейерните устройства на производствените линии могат да бъдат разделени на три основни типа:

- с непрекъснато движение на товара в една посока (често с постоянна скорост);

- с периодични спирания (прекъснато движение) - конвейерите с такова движение се наричат стъпаловидни, т.к за всяко движение на конвейера продуктът се премества с една стъпка;

- с периодично движение с две редуващи се скорости(променливо движение).

Както можете да видите, техническото решение за изпълнение на конвейери на сегашното ниво на развитие на науката и технологиите може да бъде много разнообразно. Целта на тази работа е малко проучване за по-задълбочено познаване на разнообразния свят на конвейерите на примера на един - стъпков конвейер за преместване на продукти през ремонтни позиции с устройства за прехвърлянето им към друг конвейер.

В момента се пускат в експлоатация леки автомобили с висока степен на техническо оборудване на системи за поддържане на живота. Работата на тези системи се осигурява, наред с други неща, от значителен брой електрически машини като различни задвижвания. Повече от дузина от тях могат да бъдат преброени на всяка модерна карета. Следователно скоро ще възникне проблемът с ремонта на огромен брой от тези електрически машини. Един от очевидните начини за решаване на този проблем е максималната автоматизация на процеса на ремонт.

2. Избор на дизайн

Нека разгледаме възможността за използване на стъпков конвейер в този процес, като използваме примера за извършване на една операция - тестване на изолацията на арматурата.

За да доставяме котви на работните места, ще вземем конструкцията на конвейер, чието работно тяло е лента, движеща се вътре в твърда рамка по протежение на опорни ролки.

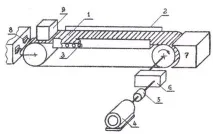

Идея за дизайна на такъв конвейер може да бъде дадена от структурната кинематична и силова диаграма, показана на фигура 2.1.

Работното тяло е лентата 1, движеща се вътре в твърдата рамка 2 по протежение на опорните ролки 3. Движението на лентата се осигурява от електродвигателя 4 през съединителя 5 и скоростната кутия 6. Устройството 8 се използва за опъване на лентата. След преминаване на всичкиремонтни позиции на конвейера, продуктът влиза в приемната маса, сензорът се задейства и дава разрешение за включване на устройството за прехвърляне на продукта към друг конвейер.

Управлението на задвижването на този конвейер се свежда до пускане, спиране за извършване на определена технологична операция и след нейното завършване до следващо пускане за придвижване на продукти през ремонтни позиции (работи).

3. Избор на устройство

3.1. Параметри, необходими за определяне на основните характеристики

Конвейерът не само механизира движението на ремонтните обекти по позиции, но с равномерното си движение определя ритъма и непрекъснатостта на процеса. Параметрите на конвейерните производствени линии (такт, скорост на движение на носача и неговата дължина, стъпка на конвейера и др.) Се избират и изчисляват в зависимост от организационната структура на производствения процес и естеството на движението на продуктите по производствената линия.

Ако са дадени скоростта на конвейера Vk и неговата стъпка lsh (разстояние между осите на съседни позиции), цикълът на производствената линия ще бъде за прекъснат конвейер:

(3.1)

където tst е времето, през което конвейерът стои неподвижен след всяко движение и продуктът се обработва.

От даденото управление се вижда, че параметрите на всеки конвейер зависят преди всичко от цикъла на производствената линия.

Скоростта на конвейера се определя по формулата:

(3.2)

където Fк – време на работа на конвейера за смяна;

Nst - план за освобождаване на продукти от конвейера за една смяна.