TCM (Walter A.I.) - Лекции - Лекция-6

3. Основни технико-икономически показатели.

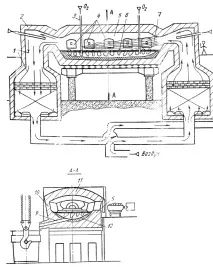

Използват се пещи с капацитет 200 900 тона течна стомана. Характеристиката на работното пространство еплощта на огнището на пещта, която условно се изчислява на нивото на праговете на прозорците за зареждане. Например, за пещ с капацитет 900 тона, площта на огнището е 115 m 2 . Главите на пещта 2 служат за смесване на гориво (мазут или газ) с въздух и подаване на тази смес към топилното пространство.

За отопление на въздух и газ (при работа с нискокалоричен газ) пещта има два регенератора 1. Регенераторът е камера, в която е поставена дюза - огнеупорна тухла, поставена в клетка. Отработените газове от пещта имат температура 15001600 0 C. Попадайки в регенераторите, газовете загряват дюзата до 12501280 0 C. Въздухът се нагрява през един от регенераторите, който, преминавайки през дюзата, се нагрява до температура 11001200 0 C и влиза в главата на пещта, където се смесва с гориво: на изхода на главата на пещта 7 се образува факел, насочен към заряда 6. Изгорелите газове преминават през противоположната глава, почистващи устройства (резервоари за шлака), които служат за отделяне на частици шлака и прах от газа, и се изпращат към втория генератор чрез нагряване на дюзата му.

Охладените газове напускат пещта през комина 8. След охлаждане на дюзите на първия регенератор клапаните се превключват и газовият поток в пещта променя посоката.

Горелката е с температура 1750 1800 0 С и загрява работното пространство на пещта и шихтата. Факелът допринася за окисляването на примесите на заряда по време на топенето.

1) процес на скрап, при който зарядът се състои от стоманен скрап (скрап) и 25 45% чугун; процесът се използва във фабрики, където няма доменни пещи, но са разположени в индустриални центрове, където има много метален скрап;

След разтопяване на заряда, окисляване на значителна част от примесите и нагряване на метала се извършва период на „кипене“ на банята: желязната руда се зарежда в пещта или банята се продухва с кислород, получен през тръби 3(фиг. 1). Въглеродът в метала бързо се окислява и се образува въглероден окис. По това време подаването на гориво и въздух към пещта се изключва и шлаката се отстранява.

За да се отстрани сярата от метала, се въвежда нова шлака чрез нанасяне на вар върху металното огледало с добавяне на боксит или флуоров шпат за намаляване на вискозитета на шлаката. Съдържанието наCaOв шлаката се увеличава, докато съдържанието наFeOнамалява. Това създава условия за интензивни реакции (7) и (8) и отстраняване на сярата от метала.

След товаметалът се дезоксидирана два етапа: 1) по време на периода на „кипене“ се спира зареждането на руда в пещта, в резултат на което дезоксидацията протича чрез окисляване на въглерода на метала, като едновременно с това се доставят дезоксиданти - фероманган, феросилиций, алуминий; 2) накрая деоксидирайте с алуминий и феросилиций в черпака при изваждане на стоманата от пещта. След избора на контролни проби, стоманата се освобождава в стоманения коф през отвор в задната стена на пещта.