Тестване и почистване на дюзи

За пълнота на експеримента ще определим някои параметри преди и след почистване на инжекторите, за да определим ефективността. Параметрите, които могат да се променят в резултат на почистването на инжекторите, са съставът на отработените газове, времето за впръскване (за същия режим - ако автомобилът има обратна връзка) и вакуумът във всмукателния колектор.

Проверяваме местоположението на горивната релса. Имахме късмет - стигането до него е много удобно.

За лесен достъп до горивната шина демонтирайте въздушния филтър.

Внимателно откачаме електрическите съединители от инжекторите и освобождаваме кабелния сноп на инжектора от допълнителни точки на закрепване. Отвеждаме колана отстрани, така че да не пречи на демонтажа на горивната релса. Разхлабваме скобата и изваждаме корпуса на въздушния филтър, като не забравяме да откачим конектора на сензора за температура на въздуха.

Разхлабете гайките, закрепващи горивната шина към всмукателния колектор. и внимателно отстранете рампата заедно с дюзите.

Сега дюзите се държат в рампата само на о-пръстените. При някои превозни средства инжекторите се държат в релсата със специални скоби. Внимателно (за да не повредите гумените уплътнения) извадете инжекторите от горивната шина.

Изваждаме уплътнителните пръстени от дупките в колектора и проверяваме за повреди. Сменете повредените уплътнения с нови. Добро правило е да имате комплект консумативи.

Преди да разглобите каквото и да било, уверете се, че има с какво да смените повредените части!

Преди тестване и почистване в ултразвукова вана, ние измиваме дюзите отвън от "големи" замърсявания, за да удължим живота на измиващата течност. Отстраняваме входните филтри на дюзите и ги продухваме с компресиранвъздух под ниско налягане. Процедурата за прочистване се използва и всеки път, когато тестовият режим се промени на почистване и обратно. Трябва да се гарантира, че тестовата и промивната течност не се смесват.

Премахването на входните филтри на тази машина не беше трудно - филтрите имат изпъкнала повърхност, която лесно се хваща. С филтри от други видове е по-трудно - имате нужда от специален инструмент. Входните филтри рядко се замърсяват - главно при използване на нискокачествени горивни филтри или несмяната им навреме.

Тези филтри имат много спретнат външен вид. При липса на специален инструмент за извличане на входните филтри на инжекторите, ние използваме "народни средства". Избираме самонарезен винт, който е подходящ по размер. Действайки внимателно и точно, ние го завиваме вътре във филтъра, без да го разрушаваме.

След това, издърпвайки клещите на главата на самонарезния винт, го изваждаме заедно с филтъра.

С практиката можете да се научите да премахвате филтрите, без да ги повредите. Тази дюза имаше по-малко късмет - тя се "храни" с всичко. Във филтъра има следи от мазна каша.

Различни типове инжектори изискват използването на различни адаптери за свързване към горивната шина при тестване. Основният комплект на нашата инсталация Launch CNC-801 включва адаптери за тестване на механични инжектори (системи K- и KE-Jetronic) - 2 вида, електромагнитни инжектори с горно подаване на гориво - 2 вида и електромагнитни инжектори със странично подаване на гориво - 8 вида. Какво ви трябва за универсален автосервиз! Между другото, конструкцията на горивната релса на тази инсталация е такава, че ако срещнем инжектори със странично подаване на гориво, за които нито един от наличните адаптери не е подходящ, тогаваВсеки сръчен стругар може да ги направи.

Дюзите също могат да се различават по съпротивлението на електрическата намотка. CNC-801 изпълнява принципа на адаптивно управление и не е необходимо да обръщаме внимание на възможните разлики. При по-прости инсталации ще е необходимо да се измери електрическото съпротивление на намотката и да се зададе съответното напрежение. Преди да монтирате инжекторите на горивната шина, не забравяйте да смажете о-пръстените, за да не ги повредите. Най-лесният начин да направите това е с WD-40.

Първият етап от тестването е проверка на херметичността на инжекторите. Задаваме налягането малко по-високо от работното и провеждаме теста "Уплътнение". След изтичане на тестовото време (60 сек.), устройството автоматично ще завърши теста. Различните производители имат различни изисквания за този тест. Например Toyota смята за приемливо да има не повече от една капка гориво за една минута.

На фигурата нетипичен случай - при промяна на режима на тестване, клапанът на един от инжекторите "заседна". При превключване на друг режим той си дойде на мястото. По-късно във всички режими дюзата се държеше доста адекватно. Спукана дюза обикновено се проявява в образуването на капки.

След това проверяваме качеството на пулверизирането на горивото от инжекторите. За това е предвиден режимът "Пръскане". Формата на разпръскването зависи от дизайна на дюзите. За щифтови дюзи това е конус. Появата на отделни струи е приемлива, но е важно пламъците на всички дюзи да са еднакви и горивото да се разпръсква на малки частици, без да се образуват големи капки.

Моделът на пръскане на 3-та дюза е малко по-различен от останалите. Какво ще кажете за представянето? Разпространението на производителността на инжекторите пряко влияе върху работата на двигателя -защото в съвременните системи за управление няма такава обратна връзка, която би могла да го компенсира. Обратната връзка по сигналите на ламбда сондите работи според състава на отработените газове, осреднен за всички цилиндри. За да се регулира сместа за всеки цилиндър трябва да има обемна изпускателна система и ламбда сонди за всеки цилиндър. Много по-лесно и по-евтино е да поддържате инжекторите чисти и в изправност.

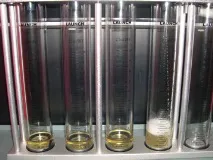

Доволни сме и от резултатите от измерването на спреда в производителността – максималният спред е 6%. (100 - 94) / 100 = 6% За да имате максимална точност, опитайте се да гарантирате, че в края на теста нивото на течността в най-пълната колба съответства на максималното деление на измервателната скала. Да, и ще бъде по-лесно да броите! Следва почистване. Монтираме дюзите на специален апликатор и изсипваме почистващата течност във ваната - така че нивото й да е по-високо от дозиращата част на дюзите. Нашата баня ще изисква приблизително 0,6 литра почистваща течност. Свързваме електрическите съединители - дюзите трябва да се отворят по време на почистване.

След процедурата "къпане" в ултразвукова вана външният вид на дюзите се е подобрил значително.

Борбата с външното замърсяване обаче не е наша цел. Само с помощта на ултразвук е възможно ефективно почистване на вътрешните кухини. Ние се възползвахме от това обстоятелство. И за да проверим качеството на почистване, ще тестваме дюзите отново.

Формата на разпръскващите факли също се промени - сега те са почти еднакви за всички дюзи. Проверка на баланса на производителността.

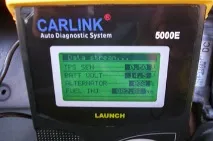

Резултатът е като по учебник! Внимателно връщаме дюзите в обратен ред на обичайното им "работно място" - колата. Ако е необходимосменете гумените уплътнения. Не забравяйте да ги смажете преди монтажа. След като монтажът приключи, проверяваме херметичността на системата. При повечето превозни средства е достатъчно да включите и изключите запалването няколко пъти, за да може горивната помпа да създаде работно налягане в системата. Внимателно проверете захранващата система за течове на гориво. Ако всичко е запечатано, свържете скенера, стартирайте и загрейте двигателя. След като вентилаторът се задейства, изчакваме да се изключи и преглеждаме текущите параметри.

Моля, обърнете внимание, че средното време на инжектиране в режим на покой е намаляло от 2,9 на 2,8 ms. Това е добър знак.