Въведение, Технология за високоенергийна вакуумна плазма - Технология за високоенергийна вакуумна плазма

Понастоящем високоенергийната вакуумна плазмена технология (HPTVE) за модифициране на повърхността на продуктите и получаване на специални покрития от силно йонизирани потоци от "метална" плазма в атмосфера на реакционни газове намери широко приложение във всички икономически развити страни по света благодарение на пионерската работа на учени от СССР, извършена в средата на 70-те години в областта на създаването на генератори на електрическа дъга и ускорители на такива потоци [1].

Работата на тези устройства се основава на използването на така наречената "вакуумна" катодна дъга, която гори в продуктите на ерозията на интегрално студен катод и образува плазмени потоци, състоящи се от атоми, йони и микрокапки от катодния материал [2]. В същото време беше фундаментално ново, че в компактно вакуумно устройство с ниско напрежение е възможно да се получат интензивни плазмени потоци от метал с масов дебит dm / dt \u003d / iJ ((/x \u003d 0.4 . 1.5) -10 "7 kg / K - коефициентът на електроерозия на катода, J е токът на дъгата), съдържащ (30.80)% йони на различна множественост на йонизация със средна кинетична енергия от (30. 150) eV Следователно техническите характеристики на първите образци на ускорители с електрическа дъга, наречени "Старт" с първите букви на фразата "плазмен ускорител" (разработчик на Московския държавен технически университет "Бауман") и генератори на електрическа дъга, наречени "Булат" (разработчик на Харковския физико-технологичен институт), бяха фундаментално недостижими на устройства, разработени по това време в запад, работещ на газови разряди.

Разработването на плазмени генератори и плазмени ускорители за технологията на повърхностна обработка на машиностроителни продукти се основава на използването на резултатите, получени при създаването на електрореактивни ускорители за двигатели на космически кораби, апарати за разделяне на електрическа дъгаизотопи и производството на високочисти материали за ядрената промишленост, електродъгови вакуумни помпи и вакуумни електродъгови превключватели на големи електрически токове [1-3].

Техническите показатели на оборудването за високоенергийна вакуумна плазмена технология, постигнати в края на 70-те години на миналия век, както и високата адхезионна якост на покритията и откритият ефект на получаване на покритие от титанов нитрид при температури, значително по-ниски (300...400 °C) от температурите, произтичащи от законите на равновесната химична термодинамика (800...1000 °C), предопределиха интензивното развитие на тази технология.

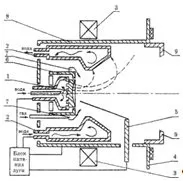

Известната инсталация за вакуумно йонно-плазмено покритие, сглобена на базата на вакуумната станция на инсталацията за разпрашване на материали (URM 3.279.029) с електродъгов принцип на генериране на метална плазма в катодна вакуумна дъга и ускоряване на Хол на плазмените потоци (т.нар. Метален плазмен ускорител на Хол) беше модернизирана. И на базата на тази модернизация е създаден краен ускорител на Хол с името "Start-KuAI" (Фигура 1.1).В сравнение с известните схеми на крайния ускорител на Хол, геометричното положение на крайната повърхност на катода, соленоида и анода на ускорителя е променено. Профилът на вътрешната повърхност на изходния участък на анода (дюзата) е възможно най-близо до профила на еквипотенциалната повърхност на силовите линии на магнитното поле в това място при индукция на магнитното поле от (3,0...4,5) mT върху оста на соленоида в близост до катода. Геометричните параметри на катода и условията за неговото охлаждане се променят в съответствие с изчисленията за минимизиране на микрокапковата фаза. Въведен е допълнителен анод, който създава ефект на електростатичностлещи за йонния поток, което направи възможно реализирането на три различни режима на работа на ускорителя. За да се намали температурата на образуване на нитрид и да се повиши стабилността на вакуумната дъга при ниски токове, реакционният газ се подава през зоната за генериране и ускоряване на метална плазма. Изходната секция на ускорителя е оборудвана с капаци и пръстеновиден амортисьор за улавяне на микрокапковата фаза. За да се подобри ефективността и скоростта на йонно ецване, регулируемото напрежение на отклонение е увеличено до 2,5 kV, а системата за защита на високоволтовия токоизправител от възникване или развитие на микродъгови връзки върху детайла е значително подобрена. Създаденият ускорител осигурява намаляване на микрокапковата фаза, в сравнение с известните схеми, повече от 2-4 пъти и повишава степента на йонизация на плазмения поток с (20 - 30%).

Фигура 1.1 - Схема на плазмения ускорител "Пуск-КуАИ": 1 - катод; 2 - анод; 3 - соленоид; 4 - фланец за монтиране на генератора към вакуумната камера; 5 - електрод за запалване на дъгата; b - система за защита срещу дъгов разряд върху страничната повърхност на катода; 7 - канал за подаване на реакционни газове; 8 - допълнителен анод; 9 - подвижен пръстен екран. Пунктираната линия показва силовите линии на електрическото и магнитното поле

Статиите [4-6] представят резултатите от теоретични и експериментални изследвания и избират диапазоните от технологични режими, при които се образуват съединения върху кондензационната повърхност при условия на ефективно динамично почистване на повърхността на растеж на покритието; механизмът на образуване на нитриди на преходни метали в резултат на дисоциативна хемосорбция на азот чрез образуване на ковалентни връзки с метала съгласно схемата

N2 (газ)> N2(реклами) >I + I

И са дадени енергийните условия за протичане на такава реакция,осигуряване на достатъчни условия за образуване на съединения със стехиометричен състав; дадени са условията за осигуряване на висока якост на сцепление на покритието; дадена е аналитична връзка, която свързва параметъра на грапавостта Ra с дебелината на нарастващото покритие в рамките на теорията за флуктуациите на термодинамичните величини в адсорбционния слой.

Статията [7] представя резултатите от изследването на свойствата на покрития от титан, цирконий, хром, алуминий, молибден и техните нитриди и карбиди, както и покрития от никел и диамантеноподобен въглерод, тяхната микроструктура, триботехнически характеристики, микротвърдост, модули на еластичност, адхезионна и кохезионна якост на покритията, както и остатъчните напрежения в тях. Изложена е хипотеза за механизмите на спонтанно разрушаване на покритията както на етапа на растеж, така и на последващото охлаждане на системата покритие-основа, което е доказано експериментално и чрез създадения математически модел за изчисляване на остатъчните и временни напрежения, възникващи по време на растежа на покритието [8,9]. В работата [10] са представени математически модели за изчисляване на температури в тела с променлива геометрия във връзка с растежа на покритията и аналитични методи за решаване на такива гранични задачи за двуслойни системи с подвижни граници. Въз основа на резултатите от тестовете за адхезия на материали във вакуум беше изложена и потвърдена хипотеза за разглеждания клас съединения, че съединения, които имат кондензатен характер на дисоциация в твърдата фаза и следователно обогатяват повърхността на триене с метален компонент, имат по-високи адхезионни коефициенти на адхезия в сравнение със съединения, които имат газообразен характер на дисоциация. Доказано е, че недефицитни и евтини съединения с газова дисоциация и обещаващи заизносоустойчивите покрития във вакуум са нитриди и карбонитриди на титан и цирконий. Докато моно- и двойните оксиди, нитриди, карбиди, оксинитриди и карбонитриди на други метали имат кондензатен характер на дисоциация, те са или скъпи и оскъдни, или нетехнологични за получаване на износоустойчиви покрития. Установено е, че коефициентът на адхезия в избраните перспективни покрития нараства с нестехиометричния им състав и наличието на метална микрокапкова фаза в тях, а износоустойчивостта зависи от микрогеометрията на основната повърхност, режимите на йонно ецване и остатъчните напрежения в тях. Показано е, че в много отношения същите причини определят устойчивостта на износване на тези системи по време на тяхното триене и при условия на ограничено смазване (режещи инструменти, силно натоварени триещи се двойки).

В работата е установено, че оптималните покрития от нитриди и карбонитриди на титан и цирконий имат висока износоустойчивост (първи-втори клас на износоустойчивост) със сухо триене във вакуум, висока устойчивост на обща и контактна корозия и стабилна стойност на коефициента на триене, която може да се променя технологично от 0,08. 0,12 (антифрикционни системи) до 0,18. 0,26 (триещи системи). Когато такива покрития се използват в триещи се двойки с твърди смазочни покрития със слоеста структура (като молибденов дисулфид) и твърди смазочни покрития със свързващи вещества (като смазочни материали VNII NP), коефициентът на триене намалява до 0,04. 0,06 с лека промяна в интензивността на износване. Изследването на влиянието на покритията върху статичната и дълготрайна якост на основния материал показа, че основните фактори, влияещи върху тези параметри, са температурата на кондензация и времето за йонно ецване на повърхността, изборът на които е по-малък от типичния за този основен материал.стойности, границата на провлачване, якостта на опън и якостта на умора на покрития основен материал не намаляват и са в рамките на допустимите отклонения за тези материали. В същото време стойността на дисперсията на тези показатели намалява до 3,5 пъти в сравнение с проби без покрития, което значително увеличава вероятността за безпроблемна работа на фрикционни възли с такива покрития [2].

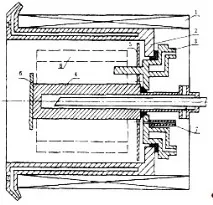

За нанасяне на покрития върху вътрешната повърхност на малка цилиндрична кухина е необходимо да се използва цилиндричен магнетрон с широка функционалност (Фигура 1.2).

Фигура 1.2 - Схема на магнетронна цилиндрична система. 1 - соленоид, 2 - корпус на камерата с водно охлаждане, 3 - анод, 4 - катод, 5 - защитен екран, b - разряден електронен рефлектор, 7 - канал за подаване на газ

Цилиндричен магнетрон (Фигура 1.2) с диапазон на регулиране на анодно-катодното напрежение от +1,5 kV и разряден ток до 20A и способността да работи в режими на директен и обърнат магнетрон може да се използва не само за покритие, но и като източник с широка апертура на високоинтензивен газов плазмен поток, когато работи в режим на аномален тлеещ разряд за газово-йонно ецване на повърхности и в интензификация на процесите за получаване на покрития със сложен състав при работа в комбинация с плазмен ускорител.

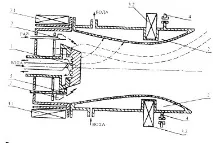

В [2, 12] е представен проект на нов електродъгов ускорител на комбинирана метална и газова плазма с магнитоелектростатичен уловител за електрони от плазмен поток. Физическата същност на такъв ускорител се определя от следните обстоятелства. Магнетизираните електрони на плазмения поток извършват неговата допълнителна йонизация и отделяне на микрокапковата фаза. Въпреки това, в съществуващите генератори, възможностите за увеличаване на плътността на магнетизиранитеелектродите в близост до катода са ограничени от допустимото увеличение на индукцията на магнитното поле, което води до стойности на B>gt; 4,5 mT до прегряване на централната област на катода и растеж на микрокапковата фаза поради локализирането на катодното петно на вакуумната дъга в тази област. Въпреки това е възможно да се увеличи плътността на тези магнетизирани електрони чрез създаване на специален магнитоелектростатичен уловител на електрони, който се реализира по следния начин (Фигура 1.3). Вътрешната повърхност на охладения анод е направена по такъв начин, че да копира повърхността на линиите на магнитното поле, при което величината на индукцията на магнитното поле по оста близо до катода е 3–3,5 mT, а по оста близо до критичната секция на анодната дюза е 10–14 mT. При такова магнитно поле йоните на плазмения поток все още не са магнетизирани и намагнетизираните електрони започват да осцилират, отразявайки се от напречното сечение с максималното магнитно поле (вероятността за отражение при тези условия достига 0,5) и от отрицателния катод. Изтичането на електрони към анода е ограничено от успоредността на повърхността на анода спрямо линиите на магнитното поле.

При тези условия нарастването на електронната плътност в зоната на магнитния капан става такова, че когато реакционният газ се подава през него, в тази област се запалва интензивен несамостоятелен разряд, изгарящ в смес от газ и метална плазма. Това от своя страна доведе до допълнително увеличаване на електронната плътност. В резултат на това през критичния участък на анода протича смесен поток от газ и метална плазма, който се ускорява допълнително в зоната на холовото ускорение (отклоняващата се част на анодната дюза). В такъв ускорител е получено намаляване на фазата на микрокапчиците повече от 20 пъти дори в сравнение с ускорителя Start-KuAI призначително увеличаване на степента на йонизация на потока и кинетичната енергия на йоните.

Фигура 1.3 - Схема на плазмен генератор с магнитен електронен уловител "Старт-Мел": 1 - катод; 2 - профилиран анод; 3.1 и 3.2 - соленоиди; 4 - фланец за монтиране на генератора към вакуумната камера; 5 - електрод за запалване на дъгата; 7 - канал за подаване на реакционни газове. Пунктираната линия показва силовите линии на електрическото и магнитното поле.