Въздушно отопление

Температурата на чугуна, разтопен в купола, може да се повиши чрез повишаване на температурата на колоната от нажежен горящ кокс на празната глава. Междувременно въздухът, влизащ във фурмите, насърчава горенето, но в същото време охлажда кокса, намалявайки ефекта от изгарянето на горивото. В допълнение към кислорода, азотът се въвежда в мината заедно с въздуха, който е почти четири пъти повече във въздуха от кислорода. Това по-специално обяснява появата на студени зони в близост до копията, образуването на отлагания от шлака и понякога дори метал. Топлинните загуби за нагряване на азота, съдържащ се във вагранките, намаляват температурата в колоната на горещия кокс, което ограничава възможността за повишаване на температурата на метала.

Ако към купола се подава нагрят въздух, топлинните загуби за нагряване на азот намаляват и температурата на нагорещения кокс се повишава. При горещ взрив процесите на горене се засилват и зоната, в която има свободен кислород, намалява. В същото време температурата на газовете (продуктите от изгарянето на кокса) се повишава, металът се топи по-бързо и прегрява по-силно, преминавайки през колона горещ кокс с още по-бяла висока температура.

За загряване на взрива могат да се използват както куполни газове, така и допълнително гориво, а нагревателните устройства могат да бъдат монтирани в шахтата на купола над (на нивото) на прозореца за зареждане или монтирани отделно от купола.

В съвременната практика се използват следните методи за нагряване на вдухвания в куполите въздух.

1. Рекуперативно отопление на взрива, което от своя страна е разделено на групи:

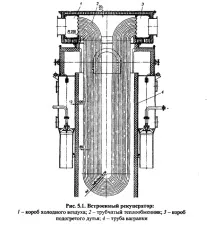

Нагряване на въздуха поради физична и химична топлина на доменни газове в рекуператори, монтирани в куполни тръби. Дизайнът на вградения в тръбата рекуператор е показан на фиг. 5.1. Температура на въздухана изхода на рекуператора е 250-300 °C, в някои случаи 400 °C.

Този метод на въздушно отопление има следните предимства: простота на конструкциите на рекуператора и липса на необходимост от допълнително пространство, което е особено важно при модернизирането на куполи. Недостатъците на описания метод включват ниската температура на нагряване на взрива и трудността за стабилизиране на температурата на въздуха на дадено ниво поради засмукването на студен въздух през прозореца за пълнене при зареждане на заряда. Освен това температурата на нагрятия въздух не е постоянна, тъй като зависи от режима на работа на купола и честотата на почистване на повърхността на тръбите от прах.

Отопление на въздуха в рекуператори, разположени извън купола, използвайки физическата и химична топлина на куполните газове.

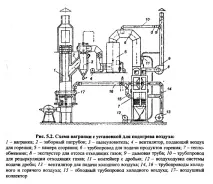

Разположението на инсталацията на рекуператора и купола е показано на фиг. 5.2. Въздухът се нагрява от топлината на изгорелите куполни газове, изсмукани под прозореца за зареждане през всмукателната тръба 2. Газовете се почистват в прахоуловителя 3, изгарят се в камера 5 и влизат в топлообменника 7, където въздухът се нагрява. Инсталацията разполага с апарати 11 и 12 за периодично почистване на тръбите.

Основното предимство на този метод (в сравнение с рекуператорите, вградени в тръбата на купола) е възможността за пълно изгаряне на газта на купола, независимо от отварянето и затварянето на прозореца за зареждане на купола. Изчисленията на рекуперативното нагряване на въздуха и практическите данни показват, че при температура на газа от 400–500 ° C и съдържание от 11–13% CO, 40–50% от сумата на физическата и химическата топлина на куполните газове е достатъчна за загряване на взрива до 500 ° C. По този начин този метод без допълнителни разходи за гориво осигурява високо нагряване на взрива.

Отоплениевъздух в рекуператори, разположени извън купола, използвайки химическата топлина на куполните газове и допълнително изгорено гориво. Този метод на взривно нагряване няма недостатъците, присъщи на предишния метод. Куполните газове преди да влязат в горивната камера (пещта) на топлообменника се почистват старателно от прах. Поради ниската температура на тези газове и ниското съдържание на CO и H2, те представляват нискокалорично гориво, чието доизгаряне изисква специални мерки. За тази цел се използват допълнителни горелки, работещи на природен газ. Благодарение на топлината от изгарянето на природен газ се създават условия за изгаряне на нискокалорични куполни газове, повишава се температурата на взрива, осигурява се нейната стабилност и топлообменникът се загрява след спиране преди стартиране.

Пример за използването на този метод е инсталирането на затворен тип конструкция Giprostanok.

Взривно нагряване в отделни въздухонагреватели, загрявани със специално гориво, независимо от купола.

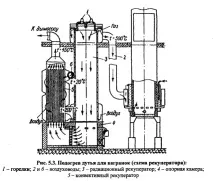

Като въздушен нагревател е най-добре да се използва дизайнът на комбиниран радиационно-конвективен топлообменник. Такъв въздухонагревател се състои от два рекуператора - радиационен 3 и конвективен 5, разположени един до друг (фиг. 5.3). Две горелки 1 за изгаряне на природен газ са разположени в горната част на радиационния топлообменник 3. Продуктите от горенето се спускат, както е показано със стрелките, през неговия вал, опорна камера 4 и след това преминават в тръбите на конвективния топлообменник 5, през които се издигат до горната му част, отдават топлина на тръбите и се изхвърлят с помощта на димоотвод.

Въздухът от вентилатора през канала за студена струя 6 навлиза в кухината между тръбите на конвективния топлообменник 5, където температуратавъздух поради пренос на топлина чрез конвекция от тръби, нагрявани от горещи газове, се повишава до около 200 ° C. Предварително загрятият въздух преминава в долния колектор (преходът е обозначен със стрелки) на радиационния топлообменник 5 и навлиза в горния колектор през кухината между стените му. Поради радиация (излъчване на горещи газове) температурата на въздуха се повишава до 450-550 °C. От горния колектор окончателно нагрятият въздух се подава през тръбата за гореща струя 2 към фурмената кутия на купола.

Предимствата на нагревателите с отделно нагряване включват факта, че горещ въздух навлиза във вагранката от първите минути на нейната работа и температурата му не зависи от режима на топене на вагранката и неговите променливи фактори, като консумация на кокс, качество на заряда, количество, температура и състав на вагранката и др., което осигурява надеждността на вагранката и улеснява нейната работа. При използване на висококалорично гориво размерите на нагревателя се намаляват и дизайнът му се опростява. В този случай важно обстоятелство е минималното замърсяване на топлообменните повърхности на въздушния нагревател, тъй като в димните газове няма прах, поради което не е необходимо да се почиства тръбата и други части на въздушния нагревател. Системата за почистване на куполни газове от прах и въглероден окис също е опростена, тъй като става ненужно тези газове да се подготвят за доизгаряне в рекуператорната пещ. Освен това се намалява консумацията на електроенергия за транспортиране на вагранни газове.

Недостатъкът на този метод на бластно нагряване е допълнителният разход на гориво и намаляването на топлинната ефективност на куполната инсталация, тъй като топлината на отработените куполни газове не се използва.

Рекуператори, използвани за струйно нагряване ивъздухонагревателите използват топлината на отработените газове или топлината на изгореното допълнително гориво. Металните рекуператори се използват най-често за куполно взривяване. Както рекуператорите, така и въздухонагревателите, използвани за нагряване на купола, се подразделят според метода на пренос на топлина на конвективни, радиационни и комбинирани (радиационно-конвективни).

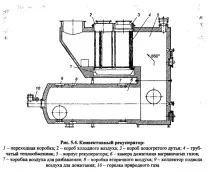

Конвективните топлообменници (фиг. 5.4) работят, като правило, при температура на охлаждащата течност на входа, която не надвишава 800 ° C (рядко 900 ° C). Въздухът се загрява до 300-450 °С. Доизгарянето на CO се извършва в специална камера, предварително загрята до t> 600 °C при изгаряне на природен газ.

При температури на димните газове над 900-1000 °C се използват радиационни рекуператори. Високата топлоустойчивост на тези рекуператори им позволява да работят при температура на газа до 1300 °C и да загряват въздуха в тях до 500-700 °C. Радиационните рекуператори имат висок коефициент на топлопреминаване само при температура на газа над 800 °C. Следователно, в случаите, когато е рационално охлаждащата течност да се използва по-пълно, в широк температурен диапазон - от висока (1100-1200 ° C) до ниска (200-300 ° C), се използват комбинирани радиационно-конвективни рекуператори. Такива рекуператори имат най-висок коефициент на използване на топлината, съдържаща се в димните газове.

В чужбина по-често се използват конвективни топлообменници с иглени тръби или термоблокови топлообменници, по-рядко - радиационни топлообменници. У нас са намерили приложение два вида радиационни рекуператори: прорезни и тръбни. Първите се състоят от два концентрични цилиндъра, заварени от листове топлоустойчива стомана с дебелина 4-8 mm. Димните газове преминават през вътрешния цилиндър, а в пръстеновидното пространство между цилиндрите -нагрят въздух. Тези рекуператори работят стабилно, ако диаметърът на вътрешния пръстен не надвишава 1,5 m, а налягането на въздуха в пръстеновидната междина не е по-високо от 1000 mm воден стълб. Изкуство. (104 Pa). При големи размери на топлообменниците тяхната твърдост често е недостатъчна и по време на работа се наблюдава деформация на вътрешния цилиндър, което води до повреда на топлообменника.

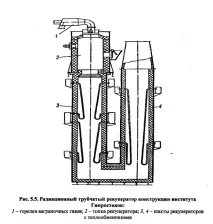

Тръбните лъчисти рекуператори (фиг. 5.5), състоящи се от голям брой тръби с малък диаметър, разположени близо една до друга по периметъра на облицованата мина, показаха значително по-голяма устойчивост при високи температури и високо налягане на въздуха (фиг. 5.5). Димните газове преминават през мината и измиват тръбите, през които се задвижва въздух. Предимства на лъчистите тръбни рекуператори: добра термична компенсация на металните тръби, лекота на производство, монтаж, ремонт и поддръжка. Недостатъци: високо хидравлично съпротивление от страната на въздуха; големи габаритни размери на рекуператора; голямо количество огнеупорна зидария, което увеличава инерцията на рекуператорите.

Комбинирани радиационно-конвективни нагреватели, като правило, се използват за загряване на купола само чрез изгаряне на природен газ.

Когато взривът се нагрява поради топлината на куполните газове, ефективността на купола се увеличава. Въпреки това температурата на газовете след топлообменника е все още доста висока (650 °C) и газовете могат да се използват например за производство на гореща вода или пара.

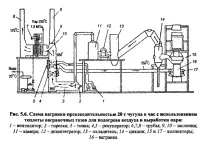

На фиг. 5.6 показва купол, оборудван със система за почистване и изгаряне на куполни газове, рекуператор за нагряване на въздух до температура 550 ° C и инсталация за генериране на 13 тона пара на час при температура 250 ° C и налягане 1,8 MPa.

куполни газове откуполи 16 през един колектор 15 първо попадат в циклона 14, където падат най-големите прахови частици. В охладител 13 потокът от горещи газове се охлажда от водни струи. В дезинтегратора 12 има интензивно смесване на газове с вода между въртящия се и неподвижния диск. Смесването е толкова ефективно, че целият прах, съдържащ се в куполните газове, се намокря и отстранява с водния поток в картера. Куполните газове се изсушават в камера 11, цялата влага от капките изпада и пречистените и охладени куполни газове навлизат в пещ 3. Горелка 2 е проектирана да загрява първоначално пещта и да контролира температурата на газа до около 950 °C.

Въздухът се подава от вентилатора 1 към тръбния топлообменник 5, който работи по схемата на напречен противоток. В рекуператор 5 основното количество въздух се загрява до температура 550 °C. Топлообменникът 4, работещ по схемата на напречен поток, изпълнява функциите на екран, предпазва главния топлообменник 5 от топлинно излъчване от пещта 3. Студеният въздух се подава към първата секция (по протежение на продуктите на горенето) на топлообменника 4, който след това влиза във втората секция на топлообменника 4 и след това се смесва с горещ въздух, напускащ топлообменника 5 и се насочва през тръбопровода към въздушния колектор 17 на купола.

Продуктите от горенето след рекуператорите (с отворен амортисьор 10 и затворен амортисьор 9 влизат в хоризонталния канал, където са разположени тръбите на инсталацията 7 за генериране на пара при налягане 1,8 MPa, охлажда се до температура 170 ° C и се изхвърля през тръба 6. Тръба 5 е предназначена за отстраняване на продуктите от горенето по време на ремонта на парната инсталация.