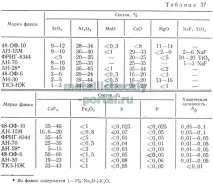

Флюсове за заваряване на стомана

2Mg0. Si02 с точка на топене 1890 ° C, Mg0 шпинел. Al203, топящ се при 2135°C и сапфирин 4Mg0. 5Al203X X2Si02, чийто състав все още не е окончателно установен. Неконгруентната му точка на топене е 1475°C.

Дебиеграмите на поток, подобен по състав на потока 48-OF-Yu, показват линии от калциев флуорид и Mg0 шпинели. Al203, калциев алуминат Ca0. A1203, свободен магнезиев оксид, шпинел Mg0. Al203 и геленит 2Ca0. Al203. Si02. Освен това, след сухо гранулиране на потока, линиите на съединенията върху дебиеграмите се разкриват по-ясно, отколкото след мокро гранулиране на потока със същия химичен състав. По време на кристализацията на многокомпонентни стопилки, като поток 48-OF-10, се отбелязва голямо разнообразие от съединения.

Точката на топене на този поток е 1380-1420 ° C. Съставът му е разработен във връзка с напластяването на перлитни стомани с лента от устойчива на корозия стомана, съдържаща значителни количества хром. Предимствата на този флюс са ниска окислителна способност по отношение на метала в заваръчната вана и добра формообразуваща способност на ръба при наваряване с лента с ширина до 100 mm. Прилага се флюс

само в състояние на пемза с насипна плътност не повече от 0,8 kg / l.

Магнезиевите силикати, алуминати и алумосиликати, като минерални съединения, имат компактна структура, която не е склонна към хидролитично разлагане, което спомага за намаляване на насищането на частиците на потока с вода по време на мокро гранулиране и предотвратява зеолитното включване на водни молекули и развитието на процеси на хидролитично разлагане по време на вторична хидратация. Практически след 5-часово калциниране при температура 950 + 30 ° C, потокът 48-OF-10 не се хидратира отново дори при дългосрочно съхранение в сухо помещение.

Потоци AN-15M, AN-70, 48-OF-6, TKZ-NZh с пъленбаза може да се припише на шлаковата система CaO - CaF2 - A1203, тъй като активността на силициевия диоксид в изброените състави е незначителна. За съжаление в литературата има много малко надеждни данни за тази система. Въпреки това, може разумно да се очаква наличието на шпинел Mg0-Al203, калциеви алуминати, геленит 2СаОх XA1203 в посочените състави на флюсовете. Si02, както и калциев оксид в свободно състояние, особено в потока TKZ-NZh. Точките на топене на потоците AN-15M, AN-70, 48-OF-6, TKZ-NZh са в доста широк диапазон от 1350-1480 ° C. Най-огнеупорният от тях е потокът TKZ-NZh, потокът 48-OF-6 има най-ниската точка на топене. Останалите потоци заемат междинно положение.

На фиг. 93 показва, че потокът AN-15M е по-къс и по-огнеупорен от потока AN-15. Поради това изтичането на шлака по време на заваряване под флюс на периферни заварки на AN-15M с малък диаметър е по-малко. Вискозитетът на шлаката в този случай по време на кристализацията на заваръчния метал е 2-3 P. Заваръчните шевове, направени под потока AN-15M, имат добър външен вид и плавни преходи към заварения метал.

Флюс AN-15M се топи от заряд, съставен от пясък, алуминиев оксид, креда или мрамор, калциев и натриев флуорид. Стопилката се гранулира, като се излива във вода. Това произвежда стъкловиден флюс, състоящ се от светлосиви до светлосини зърна. След изсушаване и калциниране, необходимо за отстраняване на влагата, частиците на флюса стават по-леки.

Флюс AN-70, подобно на поток AN-15M, съдържа малки добавки на натриев флуорид.

Основното предимство на потока AN-70 е отличната отделимост на шлаковата кора при температури до 700-850 ° C, което се обяснява с минималната окислителна способност и липсата на условия за образуване на междинен окислен слой, състоящ се от съединения от типашпинели, както и минималния коефициент на топлинно разширение (6,2-10 -6 в диапазона 20-900 ° C). Изчислената стойност на адхезия на границата между стомана EI701 и флюс AN-70 е само 650 dynes/cm. Това потвърждава минималната адхезия на шлаковата кора към повърхността на отложения метал.

Flux AN-70 има сравнително къса шлака и доста огнеупорна. Температурата на омекване на потока AN-70 е 1290–1310 ° C, при която вискозитетът се променя от 39,5 до 10 P. В температурния диапазон 1310–1330 ° C вискозитетът рязко пада от 10 до 4 P, а над 1450 ° C остава практически равен на 3 P.

Флюс TKZ-NZh се използва за наваряване на уплътнителни повърхности на силова арматура с тел с малък диаметър (3 mm) от устойчива на корозия стомана. В допълнение към ниската химическа активност, потокът тук е представен с допълнителен

Предпоставка: къса огнеупорна шлака, за да се предотврати изтичането й по време на процеса на наваряване.

Сравнително огнеупорна шлака с добра разделимост до температура от 900°C прави възможно отлагането на арматура с малък диаметър в три или четири преминавания без прекъсване.

Флюсът се произвежда само чрез сухо гранулиране.

Flux AN-30 е разработен в PWI. E. O. Paton в средата на 50-те години. Значителна разлика между този състав и вече разгледаните потоци е наличието на магнезиев оксид заедно с CaO. Установено е, че повишаването на концентрацията на MgO в шлаковата система CaO–CaF2–A1203 води до незначително повишаване на вискозитета на хомогенна течна стопилка, причинява леко удължаване на шлаката и повишаване на температурата на кристализация от 1300 до 1500 ° C. Следователно, шлаката от поток AN-30, с право свързана с CaO -

Flux AN-30 е разработен за механизирано дъгово наваряване на въглерод ивисоколегирани стомани. В момента практически не се използва.

Flux FRIG-8344 с право може да се припише на малко проучената шлакова система CaO - CaF2 - Ti02 - Al203. Отличителна черта на посочения поток е осигуряването на микролегиране на заваръчния метал с титан и модификация на неговата структура. Първичната структура на заваръчните шевове, направени с флюсове от системата FRIG (флуорит - рутил - вар - алуминиев оксид) е дезориентирана, равноосна, без характерна зона на кристално съединяване в центъра на заваръчния шев.

При заваряване на високолегирана устойчива на корозия стомана от тип Kh18N10T под потока на системата FRIG се получава висока устойчивост на междукристална корозия.

Въвеждането на титанов диоксид в шлаковата система CaO -

- CaF2-A1203 до известна степен променя свойствата на шлаката. Добавянето на 10% TiO2 понижава точката на топене на шлаката с около 50-70°C, но вискозитетът на шлаката в разтопено състояние е малко по-висок с добавянето на титанов диоксид, отколкото без него. Освен това се наблюдава значително разширяване на температурната област на кристализация, което допринася за производството на по-дълга шлака. Точката на топене на потока FRIG-8344 е 1300–1400 ° C. Потокът се отличава с добри заваръчни и технологични свойства: стабилно изгаряне на дъгата, добро формиране на заваръчния метал с плавен преход към основния метал и устойчивост на образуване на пори.

Основните компоненти на потока AN-28 са CaO (35–44%) и A1203 (36–45%). Това дава възможност да се отнесе потокът AN-28 към системата

Автор:АдминистрацияОбща оценка на статията:Публикувана:2012.01.09