Курсова работа Проектиране на металорежещи машини и оборудване за управление

федерална образователна агенция

Рибинска държавна авиационна технологична академия. P.A.Soloviev

Катедра "Технология на авиационни двигатели на общото машиностроене и управление на качеството"

По дисциплината "Технологично оборудване"

"Проектиране на машинна и управляваща апаратура"

1. Подробен чертеж, показващ повърхностите, които ще бъдат обработени

2. Схема на базиране на детайла

3. Изчисляване на режима на повърхностна обработка

4. Схема за монтаж на част

5. Изчисляване на необходимата сила на затягане

6 Обосновка за дизайна на арматурата

7 Изчисляване на основните параметри на силовия блок

8 Оформление на приспособлението

Библиография

1 Чертеж на детайла, показващ повърхностите, които ще бъдат обработени

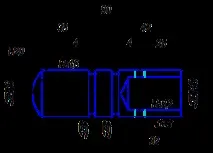

Необходимо е да се разработи схема на устройство за пробиване на радиален отвор с диаметър 6 mm в част като тела на въртене (фиг. 1.1). Производството на частта се извършва в дребномащабно производство. Материалът на детайла е стомана 20. Видът на термичната обработка не е посочен. Ако детайлът е направен от горещо валцуван прът, тогава твърдостта е HB ≤156.

При дадена твърдост на материала на частта е препоръчително да се изгради технологичен процес, като се извърши предварителна топлинна обработка. Така пробиването на отвора ще се извърши при дадена твърдост.

Фигура 1.1 Чертеж на детайла

2 Схема за местоположение на части

При пробиване на дупка е възможно да се основава на външната цилиндрична повърхност и с диаметър 28 h6 и края. Тази опция осигурява съчетаването на измервателната и технологичната база с проектната база (фиг. 2.1).

В съответствие със схемата на основаване, точки 1,2,3,4 са двойна направляваща скрита основа, координираща позицията на оста на цилиндричната повърхност за всички части в една вертикална равнина. В аксиална посока позицията на частта се определя от края А, свързан с двупосочна връзка 5, която е опорна изрична основа. Възможността за въртене на частта около оста е изключена от двустранната връзка 6, която също е опорна скрита основа, материализирана от момента на триене.

3 Изчисляване на режима на повърхностна обработка

Ще направим дупка в детайла на вертикална пробивна машина. От страната на инструмента ще действат: режещ момент M, аксиална сила Poc.

Дълбочината на рязане се определя по формулата:

където D е диаметърът на отвора, mm

Фуражът се определя съгласно таблица 25 стр.277.

Скоростта на рязане се определя по формулата

където D е диаметърът на отвора, mm;

T - живот на свредлото, min;

Cv - коефициент, съгласно таблица 28 стр.278;

q, m, y - експоненти, съгласно таблица 28 стр.278.

Kv - коефициентът се определя по формулата:

където Kmv е коефициентът за обработвания материал, съгласно таблица 1-4 стр.263;

Ki v - коефициент за обработваемия материал, съгласно таблица 6 стр. 265;

Kiv - коефициент, отчитащ дълбочината на пробиване, съгласно таблица 31 стр.280.

;

Въртящият момент се определя по формулата

където Cm е коефициентът, съгласно таблица 32 стр.281 [1];

D – диаметър на отвора, mm;

Kmr - коефициент, съгласно таблица 9 стр.264 [1];

q, y - експоненти, съгласно таблица 22 стр.273 [1].

Аксиалната сила се определя по формулата

където Cp е коефициентът, съгласно таблица 32 стр.281 [1];

D – диаметър на отвора, mm;

кмр -коефициент, съгласно таблица 9 стр.264 [1];

q, y - експоненти, съгласно таблица 22 стр.273 [1].

.

4. Схема за монтаж на част

Операцията по сондиране ще се извърши на вертикална пробивна машина, например 2A135.

За да реализираме избраната базова схема, ще монтираме нашата част върху призма и ще я притиснем с плоча. За да се реализира тази опция (фиг. 4.1), е необходимо да се осигури вертикално праволинейно движение на плочата спрямо основата на устройството, върху което е монтирана призмата. При преместване на плочата нагоре ще е необходимо допълнително вертикално движение на инструмента. Също така, при проектирането на приспособлението е необходим акцент, за да се даде сигурност на детайла в аксиална посока и да издържи дълъг размер от 25 mm.

Фигура 4.1 Инсталационна схема, която прилага схемата за основа на частта

5 Изчисляване на необходимата сила на затягане

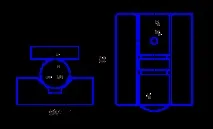

За да изчислим необходимата сила на закрепване Q, представяме проектните схеми (фиг. 5.1). Нека изберем ъгъла на призмата, равен на 90º.

приспособление за пробиване

Фигура 4.1 Изчислителни схеми за определяне на необходимата сила на фиксиране

По време на пробиване аксиалната сила Po c е насочена в същата посока като силата на затягане Q. Po c не допринася за движението на частта по оста. Затова записваме уравнение, за да осигурим неизменност на положението на частта под действието на въртящия момент Мcr. Под действието на въртящ момент детайлът не трябва да се върти в призмата и в резултат на това горната плоча не трябва да се изтласква.

където е реакцията от страната на призмата към детайла

k – коефициент на безопасност на фиксиране:

където k0 – гарантиран коефициент на безопасност, k0 =1,5;

k1 - коефициент, отчитащ увеличаването на силите на рязане поради нередности на детайла, k1 = 1,2;

k2- коефициент, отчитащ увеличаването на силите на рязане поради затъпяване на инструмента, k2 = 1,15;

k3 – коефициент, отчитащ нарастването на силите на рязане при прекъснато рязане, k3 =1,0;

k4 - коефициент, отчитащ променливостта на силата на затягане при използване на пневматични лостови системи, k4 = 1,0;

k5 - коефициент, отчитащ наличието на моменти, които завъртат детайла, k5 = 1,0;

Замествайки стойностите в уравнението на въртящия момент, имаме:

Така необходимата сила на фиксиране е 83 N.

6. Обосновка на дизайна на арматурата

Тъй като частта е твърда, не се изисква разпръскване на фиксиращата сила на няколко места. Цилиндричната повърхност на детайла е чисто обработена, така че в този случай няма нужда да се локализират точките на контакт между призмата и детайла, за да се увеличи сигурността на локализиране чрез отстраняване на метала от средната му част. Такова конструктивно решение е целесъобразно при основаване на детайли с необработена повърхност. В призмата трябва да има отвор с диаметър 10 mm за свободното излизане на свредлото от детайла, в притискащата плоча е поставена втулка, водеща свредлото.

Тъй като частта се произвежда в дребномащабно производство в малки партиди, няма нужда да се разработва многоместно приспособление. Частта се обработва с една функция и не се изисква многопозиционно закрепване.

Приспособлението се основава на равнината на основата и клавишите, разположени от долната страна на тялото.

7. Изчисляване на основните параметри на силовия блок

Като захранващ блок в нашето устройство ще използваме пневматичен цилиндър с двойно действие. Тъй като осигурява постоянството на фиксиращите сили на частта, възможността за нейното регулиране и контрол, скоросттадействия, възможност за дистанционно управление на скобите.

Определете диаметъра на буталото на пневматичния цилиндър

където p е налягането на въздуха, =0,5 MPa;

- Ефективност на локационно-затягащото устройство с пневматично задвижване, = 0,8.

мм

Получената стойност на диаметъра на буталото е приемлива по отношение на размерите. Избор на пневматичен цилиндър [1, табл.1, стр.385] с основните работни параметри

диаметър на буталото D=20mm;

диаметър на пръта d=6mm;

бутаща (дърпаща) теоретична сила на пръта 12.5kg=125H;

налягане на въздуха p=0,5 MPa.

8. Оформление на приспособлението

Схемата на устройството е показана на чертежа.

Устройството работи по следния начин. Детайл D се основава на два генератора на цилиндричната повърхност на призмата 8. Сменяемата плоча 9, прикрепена към плоча 2, спускаща се надолу, притиска детайла към призмата и винаги поставя оста на цилиндричната повърхност в една и съща вертикална равнина. В надлъжна посока частта се координира от крайната повърхност в контакт с фиксиращия елемент 11. Възможността за въртене на частта около оста се изключва от момента на триене в точките на контакт на частта с призмата и плочата. Силата на затягане се осигурява от шайба 2, свързана с три подвижни щифта 3, които се движат вертикално в тялото на приспособлението 1. Точността на тяхното движение се осигурява от направляващи втулки 4. Един от ролките е свързан към буталото 6 на пневматичния цилиндър 7, който е захранващият агрегат на приспособлението. За да се постигне точността на направения отвор, в сменяемата плоча на джига е монтирана втулка за пробиване 5.

За да се постави устройството върху масата на бормашината, от долната страна в тялото се притиска ключ 12. За да се увеличи надеждността на фиксирането му, той се закрепва допълнително с винтове. Ключът е включен всреден жлеб на масата на машината. Закрепването на приспособлението към масата на машината се извършва с помощта на винтове с Т-образни глави, включени в жлебовете на масата, и гайки с шайби. При извършване на сондажна операция диаметърът на отвора се осигурява от измервателен инструмент - свредло.

Библиография

1. Ансеров М.А. Устройства за металорежещи машини. - Л .: Машиностроене, 1975. - 656 с.

2. Корсаков V.S. Основи на дизайна на тела. - М.: Машиностроение, 1983. - 276 с.

3. Нестеренко Л.М. Технологично оборудване: Ръчно. - Рибинск: РГАТА, 2004. - 68 с.