Рязане на стомана с малка, средна и голяма дебелина

Рязане на стомана с малка дебелина, рязане на стекове

Рязането на стомана с малка дебелина (особено по-малко от 5 mm) обикновено се придружава от значително прегряване на метала от пламък за предварително нагряване, което води до засилено топене на горните ръбове и до увеличаване на дела на неокислено (разтопено) желязо в шлаката. Такава шлака е заварена към долните ръбове на среза и изисква значителни разходи за труд за отстраняването й.

Освен това при рязане на стомана с малка дебелина се увеличава изкривяването от равнината на режещия се лист, което води до образуване на гънки, както и до по-силно изкривяване на формите на изрязаните части и заготовки.

Нормалният процес на рязане с конвенционално оборудване се извършва с дебелина на листа най-малко 4 mm. При по-тънки листове рязането с последователно подреждане на пламъка за предварително нагряване и режещия кислород дава най-добри резултати (вижте фиг. 78, а), но в този случай рязането на листове с дебелина под 3 mm е трудно и не дава добри резултати. Висококачествено рязане на листове с малка дебелина може да се получи чрез партидно рязане, което е особено ефективно при серийно производство на идентични нарязани части. Пакетното рязане може да реже листове с дебелина 1 мм.

Същността на процеса на партидно рязане на стомана е следната. Листовете се сгъват в торба и се нарязват с кислородна струя с едно минаване на ножа (фиг. 107). В пакет се събират до 50 и повече листа в зависимост от тяхната дебелина, необходимия брой еднакви части и средствата за сглобяване на пакетите. В някои случаи се оказва препоръчително да се събират листове с такава дебелина в опаковки, които могат да се режат отделно (8-10 mm или повече).

Пакетното рязане има някои специални характеристики. При рязане с конвенционално оборудванемного важно плътно сглобяване на листове с минимални празнини между тях. При наличие на празнини, нагряването на подложния лист се влошава и кислородната струя, без да го пресича, започва да се разпространява настрани, носейки гореща шлака със себе си, като същевременно нагрява и изгаря вече изрязаните части и подлежащите листове. За да се избегне това, листовете се изправят предварително и се изтеглят заедно със скоби или със заваръчни ролки, приложени по краищата. При компресиране на пакет от тънки листове понякога се използват преси.

Поради факта, че мощността на пламъка за предварително нагряване се взема в съответствие с общата дебелина на опаковката, горният лист прегрява силно и при малка дебелина се изкривява, отдалечавайки се от долния и създавайки празнина. В резултат на това рязането може да спре. Следователно върху опаковката често се наслагва лист с по-голяма дебелина (обикновено 6-8 mm, дори ако частите са изрязани от по-тънък метал).

До известна степен е повредена и частта от долната ламарина (при дебелини до 3 mm), върху която се натрупва голямо количество течаща шлака, което води до разтопяване на ръбовете. Полезно е да сглобите опаковката, когато я режете от ръба с изместени ръбове. Опаковката може да се сглоби и без изместване, но тогава трябва да се започне рязане по протежение на ръба, който е предварително поставен върху ръба на ръба. В центъра на опаковката рязането може да започне чрез предварително пробиване на проходен отвор. След приключване на рязането, за по-лесно отделяне на нарязаните части, се препоръчва бързото им охлаждане (понякога с вода).

Кислородното рязане с ниско налягане с големи секции на потока на оборудването изисква по-малка точност при монтиране на листове в пакет по равнините, което позволява рязане с локални празнини. В този случай бавният поток на шлаката улеснява нагряването на подлежащия лист, тъй като шлаката, пълнежпролуката предотвратява разпространението на кислородната струя настрани и помага да се запази нейната посока. Методът на групово рязане с кислород под ниско налягане е особено полезен при рязане на листове с дебелина 8-20 mm; докато празнините между листовете могат да бъдат 2-4 мм. При рязане на пакети с кислород под ниско налягане, броят на скобите, компресиращи пакета, може да бъде намален.

Режими на рязане за стомана със средна дебелина

Най-добри резултати по отношение на качеството на рязане се получават при кислородно рязане на средни дебелини (приблизително 12-100 mm). Кислородното рязане на такъв метал не създава технологични затруднения и се извършва лесно от конвенционално оборудване за газово рязане, както ръчно, така и механично.

Рязането на стомана със средна дебелина с конвенционално оборудване трябва да се извършва при налягане на кислорода в работната камера на редуктора от 2,5-6 kgf / cm 2, в зависимост от дебелината на метала, който се реже.

Приблизителните технически скорости на машинно разделително рязане на стомана с различни дебелини с чистота на кислород най-малко 98,5-99% са дадени в таблица. 20.

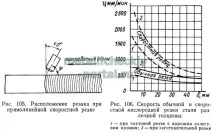

Използвайки най-добрата термична подготовка на горния ръб, за да се намали вероятността от не-рязане, VNIIavtogenmash разработи метод за високоскоростно праволинейно рязане с „ъгъл напред“ - f до 50-70 ° (фиг. 105). Скоростите на рязане за перпендикулярна горелка (нормално рязане) и за горелка с преден ъгъл (високоскоростно рязане) са показани на фиг. 106. От горните данни следва, че този метод дава увеличение на производителността на рязане с дебелина на стоманата, която се нарязва до 30 mm.

Икономически е много целесъобразно да се извършва рязане без неравности. Понастоящем са разработени режими на рязане без перли, базирани на използването на кислород с висока чистота (99,5%), избора на оптимален режим, посока иналягането на струята кислород за рязане, при което няма изтичане на шлака по протежение на среза в посока на обратното рязане (т.е. с малко забавяне А), максималното намаляване на мощността на пламъка за предварително нагряване и замяната на ацетилена с други горими вещества (керосин, пропан и др.).

Режимите на рязане без зърна за получаване на качество на рязане от клас II, както се препоръчва от VNIIavtogenmash, са дадени в таблица. 21.

При малки дебелини (до 12-15 mm) машинното рязане без неравности е възможно с малко по-малко чист кислород, когато ножът е насочен под ъгъл напред (виж Фиг. 105).

Рязане на стомана със средна дебелина с кислород под ниско налягане чрез ножове с разширен режещ кислороден канал е непрактично.

Рязане на дебела стомана

Конвенционалното оборудване за газово рязане като правило е предназначено за рязане на стомана с дебелина до 300 mm, но вече при дебелини над 200 mm има някои трудности при рязането. Още по-големи трудности възникват при рязане на метал с дебелина над 300 mm. Рязане на стомана с такава дебелина се използва главно в металургичната промишленост и в някои тежки машиностроителни предприятия.

Трудностите при рязането на дебела стомана се дължат на трудността при нагряване на долните слоеве и ефективно отстраняване на шлаката на голямо разстояние от ножа, където кинетичната енергия на газовия поток отслабва.

Хетерогенността на химичния състав на метала, която е често срещана в стоманени заготовки с голяма дебелина, по-специално за въглерод, създава допълнителни трудности поради различната температура на запалване на метала и промяната в температурата на топене.

Всичко това може да доведе до неразрязване, образуване на вътрешни кухини - джобове, залепване на срезове.

Като мерки за улесняване на термичната подготовка на метала се използват следните:предварително нагряване на отливката или валцувания метал, който трябва да бъде нарязан до температура от 250-500 ° C, разширен пламък за предварително нагряване (в този случай като гориво се използва водород или пламък с излишък от ацетилен), както и специални конструкции на ножове, които позволяват да се получи „тиха“ кислородна струя на голяма дължина.

Когато използвате общо нагряване, рязането трябва да започне веднага след изваждането на нагрятия детайл от пещта, докато повърхността му се охлади, в противен случай могат да се образуват джобове в по-горещите вътрешни части по време на рязане.

Във всички случаи е много важно да се поддържа достатъчен запас от кинетична енергия на кислородната струя за отстраняване на шлаките. Използването на повишено налягане с малък диаметър на цилиндричен или стъпаловиден цилиндричен канал на изхода на режещия кислород, особено при рязане на метал с дебелина> 500 mm, не дава положителни резултати. За такива големи дебелини се използват или разширяващи се дюзи (в фрезите R-100, разработени от Киевския политехнически институт, в инсталацията UBT-1200, разработена от VNIIavtogenmash), или канали с проста форма и големи секции на потока, използващи кислород с ниско налягане 0,6-2,0 kgf / cm 2 (в инсталациите URR-600, PMR-600, разработени от VNIIavtogenmash).

При започване на рязането е много важно правилното позициониране на режещата кислородна струя (перпендикулярно) и нейното подходящо местоположение спрямо ръба, от който започва рязането.

Ръчното рязане на дебел метал е много трудна операция, особено при общо нагряване на обработвания детайл. Инсталацията UBT-1200 значително улеснява работата, освобождавайки дърворезбата от основните тежки операции.

Всички инсталации за рязане на големи дебелини поради високата консумация на газове,особено кислород (за UBT-1200 до 700 m 3 / h), те обикновено се захранват от рампи. Кислородните рампи са съставени от 10-32 цилиндъра. Ацетиленовите рампи имат до 10 цилиндъра.

Приблизителните показатели за рязане на стомана с дебелина 800 и 1350 mm с фреза R-100 са дадени в табл. 22.

Автор:АдминистрацияОбща оценка на статията:Публикувана:2012.06.08

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _