Електроерозионни телорежещи машини принцип на работа, схеми

Процесът на електроерозионна обработка (EDM) на проводими материали се основава на принципа на насочено разрушаване на анода (заготовката), който се намира в течна диелектрична среда, в резултат на преминаването на електрически разряд с висока мощност между него и катода (работен инструмент). Поради значителните технологични възможности на метода, той се прилага на EDM машини с различни конструкции.

Устройство и видове оборудване за ЕЕО

Типичната EDM машина включва:

- няколко автономно работещи един от друг електродвигателя;

- възел за захранване на електрод-инструмент;

- баня с работна среда;

- маса за поставяне на детайла;

- контролна схема.

Класификацията на въпросното оборудване се извършва по следните критерии:

- Технологично предназначение. Могат да се отделят универсални, специализирани и специални машини за ЕЕО;

- Според принципа на разположение на основните възли. Може да се направи хоризонтално и наклонено, но по-често се използва вертикално оформление;

- По вид на масата: фиксирана или координатна;

- По вид вана - подвижна или повдигаща се;

- Според степента на точност - оборудване за работа с обикновена точност и прецизност;

- Според принципа на възбуждане и последващо регулиране на параметрите на електрическия разряд.

Диапазонът на размерите на видовете EDM оборудване, произведено в страната, се определя от изискванията на GOST 15954.

Методи за получаване на електрически разряд в работните вериги на металорежещи машини

Обработката на размерите може да се извърши чрез искрови, импулсни и дъгови разряди. В първия случай между катода и анодаобразува се искров разряд с нисък работен цикъл, но с точно зададени характеристики на междуелектродната междина. Такива машини са компактни, отличават се с висока точност на работа и качество на повърхността след електроерозия, лекота на регулиране на технологичните показатели, но в същото време имат ниска мощност и следователно производителност. Областите на целесъобразно използване на такива машини са прецизното рязане на трудни за рязане материали (по-специално твърди сплави), производството на части със сложни контури. Те могат да се използват и за извличане на счупени инструменти и други подобни.

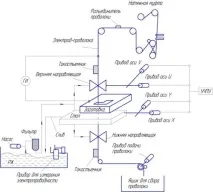

Схема на телена електроерозионна машина

Увеличаването на енергията на електрическия разряд се постига чрез въвеждане на импулсен генератор във веригата, който увеличава интервала между съседните разряди и едновременно с това увеличава топлинната мощност по време на един електроерозионен акт. В резултат на това производителността на труда се увеличава, но точността намалява и повърхността на обработваната част може да има доста разширена зона на топлинно въздействие, което не винаги е приемливо. Електроимпулсните машини се използват там, където е необходимо по-значително отнемане на метал за единица време.

Ако е необходимо да се осигури още по-високо отстраняване на метала (и не само за оформяне на оригиналния детайл, но и за закаляване), се използват електродъгови машини. Производителността на такова оборудване се увеличава с няколко десетки пъти, тъй като дъгата, за разлика от други видове електрически разряд, гори непрекъснато. За да се контролират технологичните параметри на дъговия разряд, той се компресира от напречен поток от диелектрична среда, която постоянно и под високо налягане се изпомпва през зоната на изгаряне на дъгата от помпения агрегат, предвиден всхема на машината. Електродъговите машини могат да произвеждат големи заготовки за ролки, горещо щамповани чукови матрици и др.

Използването на електроерозионни машини от различни видове

От оборудването от тип електрическа искра, една от най-точните е машината за копиране MA4720. Предназначен е за работа с трудни за рязане детайли със сложна конфигурация, например за оборудване за матрици от твърди сплави, форми, форми. Производителността на машината не надвишава 70 mm 3 / min, но е възможно да се постигне точност от 0,03 ... 0,04 mm, с доста ниска грапавост на крайната повърхност (не по-висока от Rz 0,32 ... 0,4 μm в режими на довършителна обработка). Движението на работния плот се извършва от CNC система. Размерите на работната маса и допустимият диапазон от стойности на междуелектродната междина между анода и катода не позволяват да се получат на тази машина продукти с габаритни размери над 120 × 180 × 75 mm.

Пример за електрическа импулсна машина е обикновеният модел 4E723, също оборудван с ЦПУ. По-високите стойности на плътността на мощността позволяват да се постигне ефективност на EEE до 1200 m 3 / min, с грешки при обработката в довършителни режими в рамките на 0,25 ... 0,1 mm. По-висока точност се постига с EDM на фасонни повърхности. Машината също се използва главно в производството на инструменти, но грапавостта на повърхността се увеличава значително - до Ra 2,5 µm, така че след обработката в повечето случаи се изисква шлайфане. На машината е възможно да се извършва EDM на детайли с габаритни размери 620 × 380 × 380 mm, както и изрязване на профилни канали.

Тези видове принадлежат към универсални електроерозионни машини. Пример за специализирано оборудване е модел 4531 EDM, който профилира комплексноконтури с помощта на непрофилен електрод. На машината 4531 се използва месингова жица, която непрекъснато се пренавива през междуелектродната междина, инициирайки разряд между катода и анода. С относително ниска производителност (не повече от 16 ... 18 mm 3 / min за стомана; за твърда сплав производителността е дори по-ниска), машината 4531 по принцип позволява грешка от ± 0,01 mm, така че въпросното оборудване е ефективно при производството на матрици за щанцоване на матрици с особено сложна конфигурация и шаблони. Максималните размери на контура за изрязване са 100×60 mm.

Принципи за оптимален избор на технология и размер на машината за EDM

Изходните данни са точността на контура, размерите (дълбочината) на термично модифицираната зона, както и желаната стойност на отнемане за единица време. За машинни инструменти, които работят с непрофилирани електроди, е важно да има устройства за автоматично навиване на тел, а за импулсни машини - генератори, които позволяват използването на биметална тел, което повишава производителността на EDM.

За да се подобри качеството на процеса и да се намали ерозионното износване на електродния инструмент, е по-добре да се използва масло като работна среда (най-често срещаната смес от индустриално масло-20 с керосин). По принцип за продукти с повишени допустими отклонения е възможно да се използва и вода.

Технологичните възможности на електроерозионните машини значително се разширяват от наличието на допълнителни устройства (например за получаване на конични повърхности).

За отстраняване на метал от 20000 mm 3 /min и повече трябва да се използват само електродъгови машини. Най-малката грешка в работата на такова оборудване се постига при обратна полярност, когато се използват графитни електроди. Въпреки това, сравнителновисока грапавост на повърхността - не по-ниска от Rz 0,8 ... 1,6 μm - налага да се осигури фино шлайфане на получения контур след ЕЕА с дъгов разряд. Налягането на изпомпване на работната среда трябва да бъде най-малко 50 ... 60 kPa.