Устройството на дъгови пещи с променлив и постоянен ток, Общо описание на електродъговата пещ

Общо описание на AC Arc Furnace

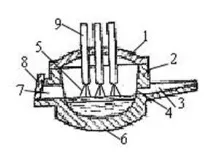

Дъговата пещ (Фигура 1) се състои от работно пространство (самата пещ) с електроди и токопроводи и механизми, които осигуряват накланяне на пещта, задържане и преместване на електродите и зареждане на заряда.

Корпусът на пещта трябва да издържа на натоварването от масата на огнеупорите и метала. Изработва се заварена от ламарина с дебелина 16-50 мм в зависимост от размера на пещта. Формата на корпуса определя профила на работното пространство на електродъговата пещ. Най-разпространеният в момента е коничният корпус. Долната част на корпуса има формата на цилиндър, горната част е конусовидна с разширение нагоре. Тази форма на корпуса улеснява пълненето на пещта с огнеупорен материал, наклонените стени увеличават издръжливостта на зидарията, тъй като тя е по-далеч от електрически дъги. Използват се и цилиндрични корпуси с панели с водно охлаждане. За поддържане на правилната цилиндрична форма корпусът е подсилен с усилващи елементи и пръстени. Дъното на корпуса обикновено е сферично, което осигурява най-голяма здравина на корпуса и минимална маса на зидарията. Дъното е изработено от немагнитна стомана за монтаж под пещта на електромагнитно смесително устройство.

Има зареждащ прозорец, обрамчен от лята рамка, за зареждане на шихтата в пещ с малък капацитет и зареждане на сплави и флюси в големи пещи за изтегляне на шлака, проверка, пълнене и ремонт на пещта. Водачите са прикрепени към рамката, по която се плъзга амортисьорът. Амортисьорът е облицован с огнеупорни тухли. За повдигане на амортисьора се използва пневматичен, хидравличен или електромеханичен задвижващ механизъм.

От другата страна на корпуса има прозорец за освобождаване на стоманата от пещта. Дренаж, заварен към прозорецаулук. Отворът за освобождаване на стомана може да бъде кръгъл с диаметър 120-150 мм или квадрат 150 на 250 мм. Отводнителният улей има коритообразно сечение и е заварен към корпуса под ъгъл 10--12° спрямо хоризонталата. Отвътре улукът е облицован с шамотни тухли, дължината му е 1-2 m.

Електродържателите се използват за подаване на ток към електродите и за затягане на електродите. Главите на електрододържателите се изработват от бронз или стомана и се охлаждат с вода, тъй като се нагряват силно както от топлина от пещта, така и от контактни токове. Държачът на електрода трябва да захваща плътно електрода и да има малко контактно съпротивление. Най-разпространеният в момента е пружинно-пневматичният държач за електроди. Захващането на електрода се извършва с помощта на фиксиран пръстен и затягаща плоча, която се притиска към електрода с пружина. Нагряването на плочата от електрода и компресията на пружината стават с помощта на сгъстен въздух. Държачът на електрода е монтиран върху метална втулка - конзола, която е закрепена с L-образна подвижна стойка в една твърда конструкция. Стелажът може да се движи нагоре или надолу във фиксирания багажник на кутията. Три фиксирани стелажи са здраво свързани в една обща конструкция, която лежи върху платформата на опорната люлка на пещта. Движението на мобилните телескопични стелажи става или с помощта на система от кабели и противотежести, задвижвани от електрически двигатели, или с помощта на хидравлични устройства. Механизмите за преместване на електродите трябва да осигурят бързо издигане на електродите в случай на срутване на заряда по време на процеса на топене, както и плавното спускане на електродите, за да се предотврати потъването им в метала или удрянето на неразтопени парчета от заряда. Скоростта на повдигане на електрода е 2,5-6,0 m/min, скоростта на спускане е 1,0-2,0 m/min.

Механизмът на фурната трябва да се накланя плавнонаклонете пещта към изхода под ъгъл 40--45 ° за освобождаване на стомана и под ъгъл 10--15 градуса към работния прозорец за спускане на шлаката. Леглото на пещта или люлката, върху която е монтирано тялото, лежи върху два до четири опорни сектора, които се търкалят по хоризонтални водачи. В секторите има дупки, а във водачите зъбци, с помощта на които секторите се предпазват от изплъзване при накланяне на фурната. Наклонът на пещта се извършва с помощта на зъбна рейка или механизъм с хидравлично задвижване. Два цилиндъра са закрепени върху неподвижните опори на основата, а прътите са шарнирно свързани към опорните сектори на люлката на пещта.

Има два типа система за зареждане на пещ: през прозореца за пълнене с машина за пълнене с готвене и през горната част с помощта на кофа. Зареждането през прозореца се използва само при малки пещи.

При зареждане на пещта отгоре в една или две стъпки в рамките на 5 минути, облицовката се охлажда по-малко, времето за топене се намалява; консумацията на електроенергия е намалена; по-ефективно използване на обема на пещта. За да заредите пещта, арката се повдига на 150–200 mm над корпуса на пещта и се завърта настрани заедно с електродите, като напълно отваря работното пространство на пещта за въвеждане на кофа със заряд. Арката на пещта е окачена от рамката. Той е свързан към неподвижните стелажи на държачите на електроди в една твърда конструкция, лежаща върху въртяща се конзола, която е монтирана върху опорен лагер. Големите пещи имат въртяща се кула, в която са концентрирани всички механизми за отваряне на трезора. Кулата се върти около пантата на ролките по дъгообразна релса. Кофата е стоманен цилиндър, чийто диаметър е по-малък от диаметъра на работното пространство на пещта. От дъното на цилиндъра има подвижни гъвкави сектори, чиито краища се изтеглят заедно през пръстените с кабел. Претегляне и зареждане на зарядасе произвеждат в зарядния двор на цеха за електростомана. Кофата на количка се подава в цеха, повдига се с кран и се спуска в пещта. С помощта на помощно повдигане на крана кабелът се издърпва от очите на секторите и при повдигане на кофите на сектора те се отварят и шихтата попада в пещта в реда, в който е поставена в кофата.

Когато се използват метализирани пелети като заряд, зареждането може да се извършва непрекъснато през тръбопровод, който преминава в отвор в покрива на пещта.

По време на топенето електродите изрязват три ямки в заряда, на дъното на които се натрупва течен метал. За да се ускори топенето, пещите са оборудвани с въртящо се устройство, което завърта тялото в едната посока, а другата под ъгъл от 80 °. В същото време девет ямки вече са изрязани през електродите в заряда. За да завъртите корпуса, арката се повдига, електродите се повдигат над нивото на заряда и корпусът се завърта с помощта на пръстеновидно зъбно колело, прикрепено към корпуса и зъбните колела. Корпусът на пещта лежи върху ролки.

Фигура 1. Схема на работното пространство на електродъгова пещ:

1 - куполен свод; 2 - стени; 3 - улук; 4 - стоманен изход; 5 - електрическа дъга; 6 - сферично огнище; 7 - работен прозорец; 8 - амортисьор; 9 - електроди

Дъговите пещи се предлагат в различни мощности (до 250 тона) и с трансформатори с мощност до 125 000 киловата. Източникът на топлина в дъгова пещ е електрическа дъга, която възниква между електродите и течния метал или заряд, когато към електродите се приложи електрически ток с необходимата сила. Дъгата е поток от електрони, йонизирани газове и пари от метал и шлака. Температурата на електрическата дъга надвишава 3000 ° C. Дъгата, както знаете, може да възникне с постоянен и променлив ток. Дъговите пещи работятпроменлив ток. Когато дъгата гори между електрода и металния заряд в първия период на топене, когато електродът е катод, дъгата гори, тъй като пространството между електрода и заряда е йонизирано поради излъчването на електрони от нагрятия край на електрода. Когато полярността е обърната, когато зарядът - металът стане катод, дъгата изгасва, тъй като в началото на топенето металът все още не е нагрят и температурата му е недостатъчна за емисия на електрони. При последваща промяна на полярността дъгата се появява отново, следователно в началния период на топене дъгата гори периодично, неспокойно. След разтопяване на заряда, когато ваната се покрие с равномерен слой шлака, дъгата се стабилизира и гори равномерно.