валцова мелница

Смилането е механично въздействие върху зърното на специални органи на машини с цел получаване на брашно или зърнени култури.

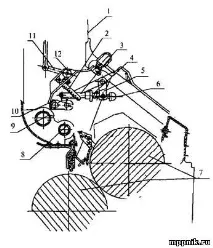

Работните органи на ролковата машина са две хоризонтално разположени цилиндрични ролки с гофрирана или грапава повърхност, които са строго успоредни една на друга и се въртят една към друга с различни скорости. Продуктът се разрушава в клиновидната междина поради разликата в относителните скорости (фиг. 1). Съотношението на скоростите на горните (бързо въртящи се) и долните (бавно въртящи се) ролки се задава чрез подходящ избор на междуролкови зъбни колела.

Понастоящем мелничните валяци се произвеждат в следните размери:

Ориз. 1. Схема на смилане в валцова мелница

1 - захранваща тръба; 2 - тяга; 3 - обеца; 4 - амортизираща пружина; 5, 11, 12' лост; 6 - винт: 7 - смилащи ролки; 8, 9 - механизъм за подаване; 10 - амортисьор

Смилането на зърно в валцова мелница се влияе от много взаимосвързани фактори, най-важните от които са технологичните свойства на зърното, геометричните и кинематичните параметри на ролките и специфичното натоварване на ролките.

От голямо значение са кинематичните и геометричните параметри, основните от които са: разстоянието между ролките, наклонът на гофрите, относителното разположение на гофрите, плътността на тяхното рязане, периферната и относителната скорост на ролките.

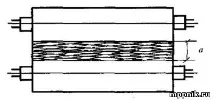

Размерът на междуролковата междина по време на смилането на различни продукти варира в относително широк диапазон (от 0,05 до 2 mm). Разстоянието се задава в зависимост от необходимата степен на смилане на зърното и неговите частици. Чрез увеличаване или намаляване на разликата можете да промените степента на смилане на продукта, която се оценява чрез екстракция (фиг. 2).

Ориз. 2. Пресичане на жлебовете на сдвоени ролки

а - междина на ролката

Смилането на "нисък режим" на валцова мелница е възможно, когато долният валяк е повдигнат към горния - т.е. настъпва интензивно смилане, а „високият режим“ на смилане се получава, когато се спусне (отстрани) надолу от горния вал.

Пушките на ролките не са разположени успоредно на генератора на ролката (цилиндър), а под определен ъгъл, чиято стойност (наклон) обикновено се измерва като процент. Увеличаването на ъгъла на наклона на флейтата допринася за увеличаване на интензивността на смилане. В зависимост от характеристиките на продукта, постъпващ във валцовата мелница и конкретната технологична задача, наклонът се избира в диапазона 4-20%. Големите наклони на канавките се използват за твърда пшеница, сортово смилане на ръж и пълнозърнесто смилане. Плътността на рязане зависи от вида на смилане.

С намаляване на размера на натрошените частици се увеличава плътността на рязане на флейтата. разстоянието между върховете на две съседни жлебове е в диапазона от 0,6 до 2,5 mm, което се измерва по обиколката. Броят на жлебовете на 1 cm от обиколката на ролката определя степента на смилане на продукта.

Понякога на последния етап от смилането на междинните продукти в брашно се предвижда инсталирането на машини с ролки с микрограпава повърхност. Трябва да се отбележи, че ефективността на микро-грубите валяци е по-ниска от гофрираните по отношение на количествените показатели, но качеството на извлеченото брашно се повишава, тъй като степента на смилане на съществуващите черупки намалява и вероятността от попадането им в брашното намалява.

Съотношението на периферните скорости на ролките (K) също влияе върху технологичната ефективностработа на машината: с увеличаване на съотношението, от една страна, се увеличава степента на смилане, което показва по-интензивно смилане на черупките. С увеличаване на това съотношение се увеличава консумацията на енергия. Стойността на K обикновено е в диапазона от 1,0 до 3,0. На практика, с разработени схеми за смилане на пшеница, е обичайно да се задава K на разкъсани системи - 2,5, на системи за смилане и смилане - 1,5.

Един от основните фактори, влияещи върху ефективността на валцовата мелница, е еднаквостта на празнината между смилащите валци и качеството на гофрите, включително правилния избор на стъпка и наклон.

За да се даде правилната геометрична форма на работната повърхност на ролките, те трябва да бъдат внимателно полирани преди рязане на гофрите. Шлифоването на ролките и рязането на гофри се извършва на специални машини за шлайфане и гофриране. Машината за шлайфане и гофриране комбинира механизмите на цилиндрична шлифовъчна машина за шлайфане на работната повърхност на ролките и надлъжно ренде със специален разделителен и наклонен механизъм за рязане на гофри. Валяците се шлифоват с равномерно въртеливо движение на шлифовъчното колело и равномерно възвратно-постъпателно движение на ролките по оста.

Пушките се нарязват с равномерно транслационно движение на ролката по оста и равномерно въртене на ролката по време на работния ход под ъгъл, съответстващ на надлъжния наклон на пушките. По време на празен ход ролката се завърта под ъгъл, съответстващ на надлъжния наклон на гофрата и нейната кръгова стъпка. Дълбочината на рязане на гофрирането се регулира от напречното подаване на фрезата, което се определя от стъпката на гофрирането.

За да се изчисли производителността на чифт ролки Q (kg / ден), често се използва опростена връзка:

Да предположим. Трябва да определим средното специфично натоварване на малка мелницапроизводителност 7 т/ден. Дължината на всичките шест чифта ролки е 102 см.

7000 кг/ден: 102 см = 68,63 кг/см*ден

Правилата за организиране и провеждане на технологичния процес в мелниците за брашно препоръчват норми за средни специфични натоварвания на валцови мелници от 65 до 85 kg / cm * ден, следователно нашите изчисления се вписват в нормите.

След това е необходимо да се определи специфичното натоварване специално за 1 разкъсана система. Ние знаем, че зърното, което се подава за обработка, преди да стигне до други системи, ще премине през тази машина по цялата й дължина равномерно с нейния товар.

102 (cm): 6 (машина) = 17 cm - това е дължината на ролките на една машина.

7000 (кг): 17 см = 412 кг / см * ден.

Приблизителното специфично натоварване на линията за смилане на ролковата машина е дадено в Правилата. На четири разкъсани системи тя е в диапазона от 500 до 150 kg/cm*ден.

Под специфично натоварване се разбира количеството продукт, получено на 1 cm от дължината на сдвоените ролки на ден (kg / cm * ден). С намаляване на специфичното натоварване се подобрява качеството на всички извлечени продукти и брашно, но производителността на мелницата намалява.

Периферните скорости на ролките и съотношението им в различните етапи на технологичния процес са различни: периферните скорости на бързо въртящ се валяк в процеса на разкъсване са 5,5-6,0 m/s, а в процеса на смилане са 5,2-5,4 m/s. Увеличаването на обиколните скорости на ролките значително увеличава производителността с леко увеличение на консумацията на енергия.